管道用管

正文

管道運輸所用的管子,是管道的主體部分。現代管道用管主要是鋼管。建設一條長距離管道,其投資的30%左右,所用鋼材的90%左右用於管子。由於海洋和北極區油、氣田的開發,以及油品管道、天然氣管道、固體料漿管道的輸送工藝的發展,對管道的管材性能要求日益提高,制管工藝也日趨完善。概述 1865年建成第一條輸油管道,用的是直徑2英寸的熟鐵管。從1887年開始,輸油管道採用鋼管。早期鋼管是用鍛製法對焊或搭焊製成的,後來出現了無縫鋼管和電焊鋼管。20世紀20年代末期,開始套用具有高抗拉強度的薄壁鋼管。這種薄壁鋼管大大地降低了管道單位長度的用鋼量,並為製造大管徑鋼管和提高管道輸送工作壓力創造了條件。

目前套用的管道鋼管主要有螺鏇縫鋼管、直縫鋼管和無縫鋼管三種。螺鏇縫鋼管是由成卷的帶鋼在制管機上連續卷制焊接而成的,其縱向焊縫為螺鏇形。這種制管工藝適用於製造薄壁鋼管。直縫鋼管主要用“UO”法製造,即將單張鋼板在液壓機上先衝壓,使鋼板的橫截面成“U”字形,再經衝壓成“O”字形,然後經焊接、脹圓成管,其縱向焊縫是一條直線。無縫鋼管一般由鑄錠或實心棒材先行穿孔,再經擴孔或拉拔而成;也可用擠壓法,即在一步工序中直接由鑄錠或實心棒材製成。無縫鋼管一般用於較小口徑高壓管道,如輸送成品油、液化石油氣和乙烯等的管道。鋼管的強度等級通常按美國石油學會 (API)標準劃分,並按管材的屈服極限標註為X60、X70等。 X後面的數字表示管材規定的最低屈服極限,單位為千磅每平方英寸。這個管材標準是管道工程最通用的標準。1926年美國石油學會發布API-5L標準,其中包括一般碳素鋼管。1947年發布API-5LX標準,其中包括X42、X46、X52三種管材。1964年發布API-5LS標準,將螺鏇縫鋼管標準化。1967~1970年四年中,API-5LS和API-5LX兩項標準中,增加了管道建設所常用的X56、X60和X65等管材。

管徑的選擇 管道輸送中,管徑的變化對壓力降或輸量的影響最大。確定合理的管徑是管道設計最最佳化的主要指標之一。管徑的選擇一般是將輸油(氣)站和管道的建設費、操作費、維修費、折舊費,以及利潤率和償還期等因素,表示為管徑的函式;計算各項費用之和對管徑的一階導數求出綜合費用的最小值,從而確定合理的管徑值。合理的管徑隨輸油、氣管道建站的費用上升而增大,所以加大管徑以減少中間加壓站數,可節約投資。管徑與輸量的0.25~0.4次方成正比,並隨流體性質及不同時期或地區各項費用的不同而變化。近年來,管道消耗的動力和燃料費用上漲,管道直徑在選擇方面出現增大的趨勢,油管和氣管道目前最大直徑分別達到1220毫米和1420毫米。

管壁厚度的確定 管道鋼管的壁厚 (d)通常根據管道運行的內壓力(p)所引起的環向應力來確定,可按下式計算:

埋地管道縱向應力分析 由於縱向應變受土壤與管表面之間摩擦力的約束,埋地管道的直管段部分會產生以下三種縱向應力。①泊松效應應力:管子受內壓時,其直徑漲大而引起縱向收縮。收縮受到約束時,管道縱向即受到拉應力。其值為μσ,其中μ為泊松比(鋼管μ值約為0.30);σ為環向應力。②溫度應力:管道操作溫度高於安裝溫度時,管子在投產後受熱伸長。這一伸長受到約束時,管道縱向承受壓應力。其值為ɑEΔT,其中ɑ為管材的熱脹係數;E為彈性模量;ΔT為管道操作溫度與安裝溫度的差值。如果操作溫度低於安裝溫度,管道縱向承受拉應力。③內壓引起的縱向應力:在管道的彎頭或閥門處,由於內壓作用產生縱向力。此縱向力傳到管壁上,產生拉應力,其值為0.5σ。對於埋地管道,此縱向力隨著離遠彎頭或閥門而逐漸被土壤的摩擦力所平衡。

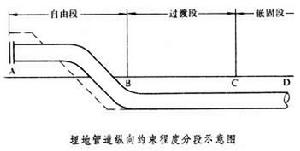

埋地管道縱向應力如下圖。 A處有一清管器收發筒,管道經彎頭入土,在彎頭處破壞了土壤與管表面之間摩擦力的連續性,形成自由端。管道在B點受到土壤反力的約束。由B向C,土壤與管表面間的摩擦力逐漸積累,約束力逐漸增加,到C點時管子的縱向位移完全被約束住,即縱向位移為零。C點以後稱為嵌固段;縱向應變不受約束的管段稱為自由段;自由段和嵌固段之間稱為過渡段,即圖中BC部分。

管道用管

管道用管

管道斷裂 管道在試壓或運行中可能發生斷裂破壞。輸氣管道或以氣體為試壓介質的管道發生的斷裂現象危害最為嚴重。斷裂的起裂與鋼管的缺陷大小、管材和焊縫韌性的高低,以及應力水平等因素有關。為防止起裂,應保證管材和焊縫的韌性,對管道應嚴格進行無損探傷檢查,以排除超過容許範圍的缺陷。

管道起裂後會產生兩種裂紋失穩擴展,即脆性斷裂失穩擴展和延性斷裂失穩擴展。由於長輸管道難以完全避免起裂,因此控制失穩擴展是非常重要的。

脆性斷裂發生在延性- 脆性轉變溫度以下。起裂時,脆性斷裂的擴展速度同破裂面中剪下面積所占百分比有關。剪下面積所占百分比越大,則擴展速度就越低。破裂時,管中介質減壓波的速度超過鋼管的斷裂擴展速度,則裂紋尖端的應力由於壓力降低而迅速減小,從而可達到止裂。對於這種斷裂,一般採用在某一溫度下,對管道進行落錘撕裂試驗(DWTT)加以檢驗。控制試件破裂面中剪下面積不低於某一百分比,也可達到止裂。1960年美國的一條直徑為30英寸的管道,在氣壓試驗時發生脆性斷裂,撕裂長度達13公里。

延性斷裂發生在延性- 脆性轉變溫度以上。這種斷裂能夠擴展相當長的距離,預防這種斷裂,要求管材的韌性大於某一最低值。這個最低值不是固定值,而是與鋼管尺寸及應力大小有關;管徑越大,應力越高,則最低值越高。隨著管道直徑的增加和工作應力的提高,管材往往難以達到要求的最低韌性指標,為此,近年來正在研究和使用各種止裂裝置如止裂環。

隨著管道運輸的發展,鋼管材質獲得非常迅速的改進。20世紀70年代以來,管材使用的普通碳鋼已逐漸被摻入鉻、鉬、鈮、釩、銅、鋁和稀土元素的低碳合金鋼取代,制管技術也廣泛採用熱處理工藝和控制軋制等級等新技術。