過程

包括初期成型壓力較小時,粉體顆粒遷移和重堆積階段;中期壓力提高,粉體局部流動和碎化階段;後期壓力最大時,粉體體積壓縮,排出氣孔,達到緻密化階段。

特點

等靜壓成型時液體介質傳遞的壓力在各個方向上是相等的。彈性模具在受到液體介質壓力時產生的變形傳遞到模具中的粉料,粉料與模具壁的摩擦力小,坯體受力均勻,密度分布均一,產品性能有很大提高。

分類

濕式等靜壓

將預壓好的坯料包封在彈性的塑膠或橡膠模具內,密封后放入高壓缸內,通過液體傳遞使坯體受壓成型。

乾式等靜壓

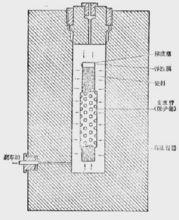

等靜壓成型

等靜壓成型將彈性模具半固定,不浸泡在液體介質中,而是通過上下活塞密封。壓力泵將液體介質注入到高壓缸和加壓橡皮之間,通過液體和加壓橡皮將壓力傳遞使坯體受壓成型。

廣義的等靜壓成型還分為冷等靜壓和熱等靜壓冷等靜壓是在常溫下對工件進行成型的等靜壓法。熱等靜壓是在指在高溫高壓下對工件進行等壓成型燒結一種特殊燒結方法。熱等靜壓主要套用於高性能的粉末材料製品的成型,如粉末冶金高溫合金、粉末冶金高速鋼、陶瓷材料等的工業生產。

工藝

1. 粉體預處理,對瘠性粉料等靜壓成型工藝也需要對粉體進行預處理,通過造粒工藝提高粉體的流動性,加入粘結劑和潤滑劑減少粉體內摩擦力,提高黏結強度,使之適應成型工藝需要。

2. 成型工藝,包括裝料、加壓、保壓、卸壓等過程。裝料應儘量使粉料在模具中裝填均勻,避免存在氣孔;加壓時應求平穩,加壓速度適當;針對不同的粉體和坯體形狀,選擇合適的加壓壓力和保壓時間;同時選擇合適的卸壓速度。

3. 成型模具,等靜壓對成型模具有特殊的要求,包括有足夠的彈性和保形能力;有較高的抗張抗裂強度和耐磨強度;有較好的耐腐蝕性能,不與介質發生化學反應;脫模性能好;價格低廉,使用壽命長。一般濕式等靜壓多使用橡膠類模具,乾式等靜壓模具多使用聚氨酯、聚氯乙烯等材料。

設備

等靜壓成型

等靜壓成型常用的冷等靜壓機的工作壓力可高達6500。按照容器密封結構不同,冷等靜壓機可分為螺紋式和框架式兩類。螺紋式冷等靜壓機結構簡單,但操作勞動強度大,使用過程螺紋磨損嚴重,通常是容器(缸體)小的等靜壓機;框架式冷等靜壓機,設備雖然複雜,但安全可靠,操作簡便,通常是容器(缸體)較大的壓機。

等靜壓成型

等靜壓成型 等靜壓成型

等靜壓成型熱等靜壓設備通常由裝有加熱爐體的高壓容器、高壓氣體介質輸送、電氣、測溫和冷卻等系統組成。直到70年代末,雖然最大的熱等靜壓機的缸體尺寸為直徑3050mm,長度9150mm;最高氣體壓力為10500;最高加熱溫度為2700℃。但工業生產用的熱等靜壓機一般壓力為1500~2000,溫度為1500℃。採用熱等靜壓固結粉末時,將粉末預成型製成坯料或通過振動將粉末直接裝入硬質包套中。包套封焊前需在室溫或加溫抽真空過程中封焊。封焊後的包套放入高壓容器。然後,可先打入氣體(低於最終氣壓),再進行升溫,由於氣體的加熱膨脹最終達到所規定的氣體壓力;也可同時升溫和加壓。熱等靜壓工藝中,包套的抽空和密封對產品質量有明顯的影響,是熱等靜壓工藝的關鍵之一。包套一般採用金屬(軟鋼、不鏽鋼、鈦等)或陶瓷材料製成。最早採用的是金屬包套,適於生產簡單形狀的製品;陶瓷包套性脆、不緻密,需放在金屬套中,兩層包套之間的間隙用傳壓介質(陶瓷粉末)填充,陶瓷包套材料適用於形狀複雜和尺寸精密的製品。

模具

等靜壓成型工藝中,粉料特性、粉料在模具中充填密度以及模具的結構等對成型坯體性能有很大影響,而等靜壓成型模具的結構設計至關重要。在等靜壓成型工藝的具體實施中,又分為直接等靜壓成型和模壓一等靜壓結合成型工藝,而直接等靜壓成型工藝根據施壓方向的不同又分為內壓法和外壓法。這幾種不同的方式對應的成型模具和包套的設計也各有特點。

直接等靜壓成型是將粉料直接填充並密封於模具型腔中,然後直接置於液體介質中加壓成型;而模壓一等靜壓結合成型工藝是預先通過剛性模具成型出毛坯,然後再將毛坯密封在塑性包套中進行等靜壓。直接等靜壓成型工藝中的內壓法和外壓法主要針對中空管狀坯體的成型。

片狀陶瓷坯體成型工藝模具和包套設計

片狀陶瓷坯體的成型可以採用直接等靜壓成型和模壓一等靜壓成型工藝。國內外的研究報導多採用後者。模壓預成型工序壓制壓力一般很小,僅要求成型,並保證坯體有一定強度,以確保壓坯在後續等靜壓工序中不碎裂、掉渣等。然後將毛坯片疊加在一起,中間用塑性墊片隔開,然後置於膠套中進行等靜壓,中間墊片也可以採用硬鋁或清潔紙一類的材料,但是不建議使用金屬墊片,因為影響坯體縱向收縮。

中空管狀或筒狀坯體成型工藝

由於等靜壓成型坯體密度均勻一致,因此特別適合成型長徑比較大的實心或中空管狀或筒狀坯體。成形大型中空管狀或筒狀坯體時,建議金屬芯柱設計為中空,以減輕模具重量,便於模具搬運和脫模等操作。

缺陷

“象足”是等靜壓成型中的常見缺陷,顧名思義,是由於成型坯體中間細兩端相對粗,外形酷似大象的腳,因此稱為“象足”。“象足”在成型長徑比大的細長管狀或棒狀製品時更突出。雖然可以通過修坯工藝消除象足影響,但是由於象足的根本原因是成型坯體不同部位收縮率不同導致坯體密度不均勻所致,即使修坯消除了外形尺寸上的差異,但是其缺陷最終可能在燒成階段顯現,因此解決象足問題還需要從根本上解決坯體密度不均勻問題。而且象足有可能導致成型坯體脫模過程中發生斷裂等現 象。

套用

等靜壓工藝製品具有組織結構均勻,密度高,燒結收縮率小,模具成本低,生產效率高,可成型形狀複雜、細長製品和大尺寸製品和精密尺寸製品等突出優點,是目前一種較先進的成型工藝,以其獨特的優勢開始替代傳統的成型方法,如陶瓷生產的火花塞、瓷球、柱塞、真空管殼等產品,顯示出越來越廣闊的套用前景。