歷史

碳化鎢軋輥

碳化鎢軋輥碳化鎢軋輥是在1909年粉末冶金技術問世之後,隨著金屬加工工業的發展而誕生的。自1918年德國推出了硬質合金拉絲模後,激發了各國對硬質合金的研究,各種用途的軋輥也相繼出現了。但它的大量套用則是在1960年之後。1964年摩根(Morgen)公司第一台高速無扭線材軋機的誕生,把當時線材的精軋速度提高了4倍。由於精軋機組是在高速度、高應力下工作的,鑄鐵輥、工具鋼輥的耐磨性差,軋槽壽命短,軋輥的修理裝卸非常頻繁,影響了軋機的效能,已不適應精軋生產的要求,故被組合式碳化鎢軋輥所取代。世界上已有二百多套摩根式軋機,年消耗碳化鎢軋輥數百噸。80年代,中國研製的碳化鎢軋輥已成功地套用在高速線材軋機上。

基本知識

成分

碳化鎢軋輥的成分因軋輥的工作條件的不同而不同,甚至同一精軋機組,不同機架的軋輥成分也不同。高速線材軋機用軋輥主要是以鈷作粘結劑的碳化鎢輥為主。少數連鑄軋鋼廠由於水質較差也採用Co-Ni-Cr為粘結劑的碳化鎢輥,造價也較低。

組織

碳化鎢軋輥金相組織均由基體相WC和粘結相Co構成。

性能

碳化鎢軋輥的硬度隨WC含量增加而增加;而韌性則隨粘結相含量的增加而增加。

使用特性

碳化鎢軋輥有高的硬度,而且其硬度值隨溫度的變化甚小,700℃時的硬度值為高速鋼的4倍;而彈性模量、抗壓強度、抗彎強度、導熱率也都高出工具鋼1倍以上。所有這些性能保證了碳化鎢軋輥在工作過程中有比工具鋼輥好得多的耐磨性和抗變形性,從而保證了軋輥型槽的光潔度和尺寸的恆定性,這對保證線材的表面質量和尺寸精度是至關重要的。由於碳化鎢軋輥的導熱率高,所以散熱效果好,使軋輥表面處於高溫的時間較短,因而使軋輥同冷卻水中的有害雜質的高溫反應時間較短。因此,碳化鎢軋輥比工具鋼輥更抗腐蝕、抗冷熱疲勞。

生產工藝

碳化鎢軋輥是以碳化鎢粉和鈷粉(也可加入少量其他硬質相或合金元素)為原料,用粉末冶金法生產的。將上述兩種粉末用球磨機進行濕磨混合。料混勻後,經乾燥、過篩即成為中間產品——硬質合金混合料。混合料經壓型、燒結即成輥坯。輥坯經磨加工磨光或再開槽即成生產用軋輥。

質量標準

密度,硬度,抗彎強度,雜質含量,表面粗糙度,材料孔隙度,WC晶粒度,總碳及自由碳含量,磁飽合強度,矯頑磁等。此外,還有軋輥的加工精度等。每一項指標的高低都反映軋輥的質量並預示著它的使用性能。

影響因素

混合料中WC粉和Co粉的分散度、粒度和粒度分布,總碳、游離碳、氧、鐵含量等;壓型用膠的種類和數量,脫膠的溫度和時間,燒結的溫度、時間和氣氛等。此外,加工軋輥的磨床精密度、金剛石砂輪的質量等都影響軋輥的質量。

套用

碳化鎢軋輥可套用於生產碳化鎢組合軋輥。碳化鎢組合軋輥的夾緊系統有各種獨特類型,用於鋼筋和線材軋機的預精機架和精軋機架。隨著技術的發展,也可以將其套用於中間機架。

碳化鎢軋輥

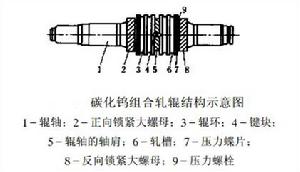

碳化鎢軋輥碳化鎢組合軋輥的結構

碳化鎢組合軋輥是一支中間帶軸肩的輥軸,軸肩兩側是在常溫狀態下套上去的2個或多個碳化鎢輥環(支數和寬度根據需要來定);輥環兩側是2個壓力蝶片, 在輥身左右兩側各有1個大的鎖緊螺母,其旋向相反;在鎖緊大螺母和壓力蝶片間的16個長度可調的壓力螺栓,可對蝶片、輥環及其鎖緊大螺母產生足夠的軸向力。為了防止輥環與輥軸間產生打滑現象,在軸肩和輥環上各開有半個鍵槽,鍵塊用螺栓固定。

碳化鎢組合軋輥的生產方法

先準備預住制(RTP)情並將其放進生產壓製品的衝壓工具機內。然後通過立式車床上的金鋼刀對壓製品進行加工。然後將壓製品放進燒結爐在高溫和高壓下進行熱等靜壓工藝(HIP)。然後使用帶金剛輪的砂輪對產品進行打磨。檢查之後,將採用鋼構件對TC圈進組裝。

碳化鎢組合軋輥使用的注意事項

①軋制過程中,應確保軋槽有足夠的沖水量,且水壓適中,以避免輥環產生裂紋,甚至碎裂。

②軋槽軋制噸位應適量,以避免微裂紋的產生和擴展。

③冷卻水的PH值應適宜,最好為中性或弱鹼性。最初選擇輥環材質時應根據自身冷卻水的PH值來選擇相應材質的輥環,這樣可以避免因腐蝕而引起的輥環損傷。

④修磨或車削時,應徹底消除微裂紋,去掉全部的表面損傷。

⑤由於輥環與輥軸的裝配方式採用的是鎖緊螺母,因此在軋輥安裝時應根據鎖緊螺母的鎖緊方向和上線軋輥的旋轉方向來確定上、下輥,以確保鎖緊大螺母與輥軸間不可能發生鬆動。

套用前景

碳化鎢軋輥已用於金屬塑性加工的各個領域。從有色金屬到鋼鐵,從熱軋線材、管材到冷軋箔帶、螺紋鋼等都用到了碳化鎢軋輥。中國已能生產從φ8~φ300mm的幾十個品種規格的碳化鎢軋輥。但隨著線材精軋的高速化(最高速度達130m/s),人們在探索提高碳化鎢軋輥硬度和強度的方法。這主要是在碳化鎢軋輥中加入少量TaC、NbC及Ni、Cr、Mo等元素;並通過熱等靜壓制、真空燒結一低壓熱等靜壓制、熱處理等手段來製取質量更好的軋輥。