原理

碟形彈簧是在軸向上呈錐形並承受負載的特殊彈簧,在承受負載變形後,儲蓄一定的勢能,當螺栓出現鬆弛時,碟形彈簧釋放部分勢能以保持法蘭連線間的壓力達到密封要求。碟形彈簧應力分布由里到外均勻遞減,能夠實現低行程高補償力的效果。

特點

1.剛度大,緩衝吸振能力強,能以小變形承受大載荷,適合於軸向空間要求小的場合。

2.具有變剛度特性,這種彈簧具有很廣範圍的非線性特性。

3.用同樣的碟形彈簧採用不同的組合方式,能使彈簧特性在很大範圍內變化。可採用對合、疊合的組合方式,也可採用複合不同厚度,不同片數等的組合方式。

4.當疊合時,相對於同一變形,彈簧數越多則載荷越大。

碟形彈簧

碟形彈簧特性

◆ 行程短 、負荷重

◆ 所需空間小

◆ 組合使用方便

◆ 維修換裝容易

◆ 經濟、安全性高

◆ 使用壽命長

碟形彈簧的製造材料

碟簧多用冷軋或熱軋帶鋼、板材或鍛造坯料(鍛造比不小於3)製造,其材料常用60S2MA、50CVA等彈簧鋼,對於厚度小於1.1的也可用高碳鋼製造。

對於碟簧材料的性能要求 是,經熱處理後應具備高的強度極限、屈服極限、彈性極限和疲勞極限,同時要求具有較高的衝擊韌性、朔性和儘量高的屈強比。為了滿足上述性能,國內外大都採用冷軋或熱軋的優質鋼帶或鋼板,當厚度大於6毫米的碟簧採用鍛造坯料,鋼種主要為中碳低合金彈簧鋼(矽錳或鉻釩彈簧鋼)及優質碳素彈簧鋼。

因我國矽錳含量高而鉻釩少,所以我國碟簧主要採用60Si2MnA,二者相比較50CrVA的淬透性、回火穩定性和衝擊韌性都比60Si2MnA的好,但50CrVA價格較高,適用於對疲勞要求較高的場合。

碟形彈簧的主要類型

(1)普通碟形彈簧 、梯形截面碟形彈簧、錐形梯形截面。碟形彈簧:形狀和結構簡單,套用較廣。可以單個、對合、疊合組合或複合組成碟簧組使用,承受靜載荷或變載荷,用於重型機械和飛機、大炮等武器中作為強力緩衝和減振彈簧。

(2)膜片彈簧:主要用於汽車離合器上,由分離指和碟簧兩部分的作用。

(3)波形墊圈:機械密封中大量使用,進一步可發展為螺鏇式波形彈簧。

(4)開槽形碟形彈簧:通常用於離合器中,如車床、汽車和拖拉機等的離合器。

(5)圓板形碟形彈簧:截面為圓板形,受載後產生變形而成為截圓錐形。結構簡單,剛度較大,用於有特殊要求的場合。

(6)螺鏇碟形彈簧:具有碟形彈簧和螺鏇彈簧的雙重特性,可以獲得不同剛度的要求。

(7)波形圓柱彈簧(波簧):利用波形墊圈重疊成圓柱形,可以得到較大的變形。

組合碟形彈簧

單片碟簧的承載能力和變形是有限的,大都情況下是成組使用。採用不同的組合方式,可以獲得多種特性,滿足不同的性能要求。

組合碟簧 使用時,為了防止受載時碟簧片產生橫向滑移,組合碟簧應有導向芯軸或導向套,由於碟簧片在變形時內外徑尺寸會產生變化(以碟簧的製造方式不同內外徑的變化不同),一般情況下碟片應與導向件之間留有一定的間隙。碟片與導向件之間也應有潤滑,導向件表面硬度也應大於碟片。

碟形彈簧組合的方式和特性

①疊合組合彈簧。

②對合組合彈簧。

③複合組合彈簧。

蝶形組 能使彈簧特性在很大的範圍內變化。在對合、複合、疊合中採用疊合方式,疊合面存在摩擦阻尼,吸震和耗能作用更為顯著。相對於同一變形,蝶形數越多則載荷越大。

套用

在很大範圍內,碟形彈簧正取代圓柱螺鏇彈簧。常用於重型機械(如壓力機)和大炮,飛機等武器中,作為強力緩衝和減振彈簧,用作汽車和拖拉機離合器及安全閥的壓緊彈簧,以及用作機動器械的儲能元件。

缺點:載荷偏差難以保證。

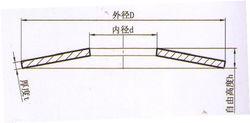

碟形彈簧根據截面形狀的不同可以分為三類:包括普通碟形彈簧(其截面形狀為矩形)、帶徑向溝槽的碟形彈簧、梯形截面碟形彈簧。普通碟形彈簧分為有支撐面和無支撐面兩類;帶徑向溝槽的碟形彈簧是在普通碟形彈簧的基礎上,沿徑向開出若干個均勻分布的槽,槽可以由內孔向外圓方向開出,也可以由外圓向內孔方向開出;梯形截面碟形彈簧可以分為內緣厚度大於外援厚度型和內緣厚度小於外圓厚度型兩類。

由於單片碟形彈簧的變形量和負荷值往往不能滿足使用要求,這時可以成組使用,組成碟簧組合件(柱)。典型的組合方式為:疊合組合碟簧,複合組合碟簧和其它組合碟簧。

與圓柱螺鏇彈簧相比,碟形彈簧具有以下特點:

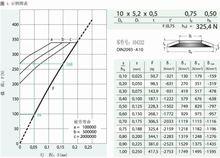

一、負載變形特性曲線呈非線性關係。

附圖:

碟形彈簧

碟形彈簧二、碟形彈簧成薄片形,易於形成組合件,可實行積木式裝配與更換,因而給維修帶來方便。

三、帶徑向槽碟簧具有零剛度特性。這種特性可以運用在某變形範圍內要求彈簧力基本保持穩定的場合。

四、碟簧吸振性能不低於圓柱螺鏇彈簧,當採用疊合組合時由於碟簧片之間的摩擦而具有較大的阻尼,消散衝擊能量。

結構形式

碟形彈簧

碟形彈簧