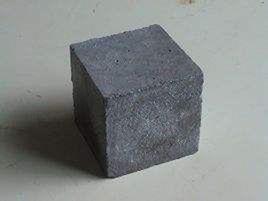

尺寸

砂漿試塊尺寸一般都是固定的,主要是邊長為70.7mm的立方體,按標準條件在(20±2)℃溫度、相對濕度為90%以上的條件下養護至28d的抗壓強度值確定砂漿強度等級。

強度測定

《建築砂漿基本性能試驗方法》(JGJ/T70—2009)作出如下規定

立方體試塊以3個為一組進行評定,以三個試塊測值的算術平均值的1.35倍作為該組試塊的砂漿立方體試塊抗壓強度平均值(精確至0.1MPa)。當三個測值的最大值或最小值中有一個值與中間值的差值超過中間值的15%時,則把最大值和最小值一併舍除,取中間值作為改組試塊的抗壓強度值;如果兩個值與中間值的差值均超過中間值的15%時,該組試塊的實驗結果無效。

等級評定

一、評定砂漿試塊強度等級,應以標準養生28d的試塊為準。試塊為邊長70.7mm的立方體。試塊3件為1組,製取組數應符合下列規定:

1、不同砂漿試塊強度等級及不同配合比的砂漿試塊應分別製取試塊,試塊應隨機製取,不能挑選。

2、重要及主體砌築物,每工作班製取2組。一般及次要砌築物,每工作班可製取1組。

3、拱圈砂漿試塊應同時製取與砌體同條件養生試塊,以檢查各施工階段強度。

二、砂漿試塊強度的合格標準

1、同強度等級試塊的平均強度不低於設計強度等級。

2、任意一組試塊的強度最低值不低於設計強度等級的75%。

3、實測項目中,砂漿試塊強度等級評為不合格時相應分項工程為不合格。

根據《砌體結構設計規範》和《磚石工程驗收規範》的規定,砂漿試塊強度等級用70.7mm× 70.7mm×70.7mm試塊,經20C±3C及濕度60%~80%條件下養護28天的6塊試塊抗壓強度算術平均值來確定。 砂漿分M20、M15、 M10、M7.5、M5、M2.5共6個等級。拌和的砂漿試塊應達到設計要求的種類和強度等級,滿足規定的稠度、保水性能良好和拌合均勻等要求。受震動和層高超過6M以上的牆、柱所用的砂漿試塊強度等級不應小於M2.5。處於嚴寒地區及地面以下潮濕環境的砂漿試塊強度等級一般提高一級。

砌築砂漿試塊強度驗收時其強度合格標準必須符合以下規定:

同一驗收批砂漿試塊抗壓強度平均值必須大於或等於設計強度等級所對應的立方體抗壓強度;同一驗收批砂漿試塊抗壓強度過的最小一組平均值必須大於或等於設計強度等級所對應的立方體抗壓強度的0.75倍。

註:

(1)砌築砂漿的驗收批,同一類型、強度等級的砂漿試塊應不少於3組。當同一驗收批只有一組試塊時,該組試塊抗壓強度的平均值必須大於或等於設計強度等級所對應的立方體抗壓強度。

(2)砂漿強度應以標準養護,齡期為28d的試塊抗壓試驗結果為準。

抽檢數量:

每一檢驗批且不超過250m³砌體的各種類型及強度等級的砌築砂漿,每台攪拌應至少抽檢一次。

檢驗方法:

在砂漿攪拌機出料口隨機取樣製作砂漿試塊(同盤砂漿只應製作一組試塊),最後檢查試塊強度試驗報告單。

說明:

《砌體結構設計規範》GB50003對砂漿強度等級是按試塊的抗壓強度平均值定義的,並在此基礎上考慮砂漿抗壓強度降低25%的條件下確定砌體強度。

強度實驗

實驗目的:

測定砂漿的實際強度,確定砂漿是否達到設計要求的強度。

主要儀器與設備:

(1)試模:由鑄鐵或鋼製成,內壁邊長為70.7mm的立方體金屬試模,應具有足夠的剛度,拆裝方便。

(2)搗棒:直徑10mm,長350mm的銅棒,端部應磨圓。

(3)壓力實驗機:採用精度(示值的相對誤差)不大於±2%,其量程應能使試塊的預期破壞荷載值不小於全量程的20%,也不大於全量程的80%。

(4)墊板:試驗機上、下壓板及試塊之間可墊以鋼墊板,墊板的尺寸應大於試塊的承壓面,其不平度應為100mm不超過0.02mm。

實驗步驟:

(1)試塊從養護地點取出後,應儘快進行實驗,以免試塊內部溫濕度發生顯著的變化。試驗前先將試塊擦試乾淨,測量尺寸,並檢查其外觀。試塊尺寸測量精確至lmm,並據此計算試塊的承壓面積。如實測尺寸與公稱尺寸之差不超過lmm,可按公稱尺寸進行計算。

(2)將試塊安放在試驗機的下壓板(或下墊板)上,試塊的承壓面與成型時的頂面垂直,試塊中心應與試驗機下壓板(或下墊板)中心對準。開動試驗機,當上壓板(或上墊板)與試塊接近時調整球座,使接觸面均衡受壓。承壓試驗應均勻而連續地加荷,加荷的速度應為每秒鐘0.5~1.5kN(砂漿強度不大於5MPa時宜取下限,砂漿強度大於5MPa時宜取上限),當試塊接近破壞而迅速變形時,停止調整壓力機油門,直至試塊破壞,然後記錄破壞荷載Nμ。

實驗結果:

砂漿試塊抗壓強度應按下列公式計算(精確至0.1MPa):

砂漿試塊抗壓強度計算公式: ƒm.cu=K×Nn/A

公式中:fm.cu——砂漿立方體抗壓強度(MPa);

Nμ——立方體破壞荷載(N);

A——試塊承壓面積(mm2);

以三個試塊測值的算術平均值作為該組試件的抗壓強度值(精確至0.1MPa)。當六個試件的最大值或最小值與平均值的差超過20%時,以中間四個試件的平均值作為該組試件的抗壓強度值。

製作養護

1、砂漿試驗用料可以從同一盤攪拌或同一車運送的砂漿中取出。施工中取樣,應在使用地點的砂漿槽、砂漿運送車或攪拌機出料口,至少從三個不同部位採取。所取試樣的數量應多於試驗用量的 1~2倍。砂漿拌合物取樣後,應儘快進行試驗。現場取來的試樣,在試驗前應經人工再翻拌,以保證其質量均勻。

2、砂漿立方體抗壓試件每組六塊。其尺寸為70.7mm×70.7mm×70.7mm。試模用鑄鐵或鋼製成。試模應具有足夠的剛度、拆裝方便。試模內表面應機械加工, 其不平度為每100mm不超過0.05mm,組裝後各相鄰面的不垂直度不應超過± 0.5度。製作試件的搗棒為直徑10mm,長350mm的鋼棒,其端頭應磨圓。

砂漿試塊的製作

1、製作砌築砂漿試塊時,將無底試模置於鋪有一層吸水性較好的濕紙的普通黏土磚上(磚的吸水率不小於10%,含水率不大於20%),試模內壁事先塗刷薄層機油或脫模劑。濕紙應為新鮮紙(或其他未粘過膠凝材料的紙)。磚的使用面要求平整,凡磚四個垂直面粘過水泥或其他膠凝材料的,不允許使用。

2、向試模內一次注滿砂漿,用搗棒均勻由外向里按螺旋方向插搗25次,為了防止低稠度砂漿插搗後可能留下孔洞,允許用油灰刀沿模壁插搗數次,使砂漿高出試模頂面6~8mm。當砂漿表面開始出現麻斑狀態時(約15~30min),將高出的砂漿沿試模頂面削去抹平。

3、試塊製作後應在20±5℃溫度環境下停置一晝夜(24±2h),當氣溫較低時,可適當延長時間,但不應超過兩晝夜,然後進行編號拆模。拆模後,應在標準養護條件下,繼續養護至28d,然後進行試壓。

標準養護的條件:

(1)水泥混合砂漿應為溫度20±3℃,相對濕度60%~80%。

(2)水泥砂漿和微沫砂漿應為溫度20±3℃,相對濕度90%以上。

(3)養護期間,試塊彼此間隔不少於10mm。

當無標準養護條件時,可採用自然養護。其條件是:

水泥混合砂漿應為正溫度,相對濕度為60%~80%的條件下(如養護箱中或不通風的室內)養護

水泥砂漿和微沫砂漿應為正溫度,並保持試塊表面濕潤的狀態下(如濕砂堆中)養護。

養護期間必須做好溫度記錄,在有爭議時,以標準養護條件為準。

取樣送樣

一、取樣依據

1、《建築砂漿基本性能試驗方法標準》(JGJ/T70-2009)

2、《砌體結構工程施工質量驗收規範》 (GB50203-2011)

3、《建築地面工程施工質量驗收規範》(GB50209-2010)

二、取樣頻率

(一)砌體工程砂漿

根據《砌體結構工程施工質量驗收規範》(GB50203-2011),砌體工程砂漿試塊取樣按下列規定:

1、在砂漿攪拌機出料口隨機取樣製作砂漿試塊,同盤砂漿只應製作一組(一組為3個70.7mm×70.7mm×70.7mm立方體試件)標準養護試件。

2、每一層或者不超過250m³砌體的同一類型、同一強度等級的砌築砂漿,每台攪拌機應至少抽檢一次。

(二)建築地面工程水泥砂漿

根據《建築地面工程施工質量驗收規範》(GB50209-2010) ,建築地面工程水泥砂漿試塊取樣按下列規定:

1、檢驗水泥砂漿強度試塊的組數,每一層(或檢驗批)建築地面工程不應小於1組。當每一層(或檢驗批)建築地面工程面積大於1000m²,每增加1000m²應增做1組試塊;小於1000m²按1000m²計算。

2、當改變配合比時,應相應地製作試塊組數。

三、預拌砂漿的要求

根據《砌體結構工程施工質量驗收規範》 (GB50203-2011)

驗收批的預拌砂漿、蒸壓加氣混凝土砌塊專用砂漿,抽檢可為3組。在砂漿攪拌機出料口或濕拌砂漿的儲存容器出料口隨機取樣製作砂漿試塊(現場拌制的砂漿,同盤砂漿只應作1組試塊),試塊標養28d後作強度試驗。預拌砂漿中濕拌砂漿稠度應在進場時取樣檢驗。

留置方法

砂漿試塊留置的方法如下:

1、裝模時應注意端板與隔板的下平面與底座上平面必須靠緊,不得撓起,必要時可以在壓緊模型的同時,用木錘輕擊各板的上平面,使與底座貼緊。

2、試模在使用過程中應定期(每季一次)檢查模腔尺寸,當發現其公差超過規範規定時,應立即停止使用。