1. 硫酸法烷基化工藝

在石油煉製工業中,烷基化主要用於生產高辛烷值汽油的調合組分。硫酸法烷基化是當前被普遍採用的烷基化工藝路線,譬如,美國Dupont 公司的Stracto 工藝,以及Lummus 工藝。

硫酸烷基化工藝

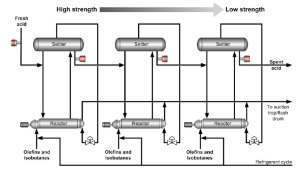

硫酸烷基化工藝 硫酸法烷基化有階梯式和管殼式兩種,為了使反應保持在較低的溫度下進行,前者採用反應物本身部分蒸發吸熱降溫,後者採用反應後的流出物節流膨脹製冷的方法。

多段階梯式反應器中每一段都設有攪拌器以使烴類原料和硫酸乳化。硫酸和異丁烷從反應器的第一段流入,並順利通過各段。烯烴則分成若干份分別進入各段。反應器各段均有一部分烴類蒸發,吸收反應所放出的熱量,維持較低的反應溫度。所蒸發的烴類經壓縮冷凝液化後再脫除丙烷後回反應系統。

管殼式硫酸法烷基化反應器內設有葉輪攪拌器,使硫酸和烴類在內部高速循環,形成乳狀液。 反應後的酸-烴乳狀液進入沉降器,分離出來的硫酸循環回反應器重複使用,而從沉積器分離出來的反應流出物則經過壓力控制閥流經反應器的取熱管,部分氣化吸收反應熱,以保持反處於較低的溫度。

2. 硫酸濃度對反應的影響

循環酸濃度、酸烴比、異丁烷與烯烴的比例、烴類在硫酸中的分散狀況、反應溫度、反應時間等都將影響反應進程和質量。在此主要介紹循環酸濃度對反應的影響。硫酸作為烷基化反應的催化劑,其濃度對反應的影響很大。

通常加入反應器的新鮮硫酸濃度為98--99m%,由於原料中含水以及副反應生產的水的稀釋,以及硫酸酯和酸溶性聚合物的生成,都會使硫酸濃度在運轉過程中逐漸降低,為了保證硫酸烷基化油的質量,同時避免硫酸對設備的腐蝕,當酸濃度降低至88--90m%時,即需要作為廢酸排出。 反應過程中的循環酸濃度通常控制在90-93m%範圍,若濃度低於90%,容易發生跑酸事故,造成很大損失,應當及時補給新鮮酸,防止此現象發生。控制硫酸的消耗在硫酸烷基化生產成本中占有相當的比重,因此應儘量減少酸耗。原料中的雜質含量增加時會導致酸耗增加,原料中的烯烴中如含有丙烯和戊烯也會導致酸耗顯著增加,反應條件不當如溫度過高或過低、混合分散不均勻也同樣會導致酸耗的增加。為此應避免導致酸耗增加的上述情況發生。為了保護環境和降低成本,裝置所排出的廢酸絕對不能隨意排放,應將廢酸送往焚燒爐焚燒,在高溫下生成SO2,再將SO2進一步氧化成SO3,以回收硫酸。

3. 硫酸濃度測量

離線取樣分析至少需要1個小時, 但反應進程是在連續進行的,因此線上連續檢測硫酸濃度是必要的。但是,由於不是單一的純淨硫酸,特有的濃度區間,較低溫度,不潔淨物附著、腐蝕等,對測量儀器有很大的挑戰性。

烷基化工藝專利商DupontStracto 及Lummus 經過多年研究實踐,發現K-Patents 線上折光儀來是適合這樣特殊條件下的循環酸濃度測量。

K-Patents線上折光儀

K-Patents線上折光儀