推力矢量

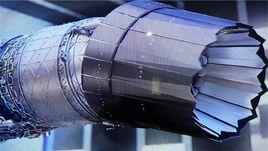

SU37尾部

SU37尾部簡而言之,推力矢量技術就是通過偏轉發動機噴流的方向,從而獲得額外操縱力矩的技術。我們知道,作用在飛機上的推力是一個有大小、有方向的量,這種量被稱為矢量。然而,一般的飛機上,推力都順飛機軸線朝前,方向並不能改變,所以我們為了強調這一技術中推力方向可變的特點,就將它稱為推力矢量技術。

不採用推力矢量技術的飛機,發動機的噴流都是與飛機的軸線重合的,產生的推力也沿軸線向前,這種情況下發動機的推力只是用於克服飛機所受到的阻力,提供飛機加速的動力。

採用推力矢量技術的飛機,則是通過噴管偏轉,利用發動機產生的推力,獲得多餘的控制力矩,實現飛機的姿態控制。其突出特點是控制力矩與發動機緊密相關,而不受飛機本身姿態的影響。因此,可以保證在飛機作低速、大攻角機動飛行而操縱舵面幾近失效時利用推力矢量提供的額外操縱力矩來控制飛機機動。第四代戰鬥機要求飛機要具有過失速機動能力,即大迎角下的機動能力。推力矢量技術恰恰能提供這一能力,是實現第四代戰鬥機戰術、技術要求的必然選擇。

普通飛機的飛行迎角是比較小的,在這種狀態下飛機的機翼和尾翼都能夠產生足夠的升力,保證飛機的正常飛行。當飛機攻角逐漸增大,飛機的尾翼將陷入機翼的低能尾流中,造成尾翼失速,飛機進入尾旋而導致墜毀。這個時候,縱然發動機工作正常,也無法使飛機保持平衡停留在空中。

然而當飛機採用了推力矢量之後,發動機噴管上下偏轉,產生的推力不再通過飛機的重心,產生了繞飛機重心的俯仰力距,這時推力就發揮了和飛機操縱面一樣的作用。由於推力的產生只與發動機有關係,這樣就算飛機的迎角超過了失速迎角,推力仍然能夠提供力矩使飛機配平,只要機翼還能產生足夠大的升力,飛機就能繼續在空中飛行了。而且,通過實驗還發現推力偏轉之後,不僅推力能產生直接的投影升力,還能通過超環量效應令機翼產生誘導升力,使總的升力提高。

裝備了推力矢量技術的戰鬥機由於具有了過失速機動能力,擁有極大的空中優勢,美國用裝備了推力矢量技術的X-31驗證機與F-18做過模擬空戰,結果X-31的戰績遙遙領先於F-18。

使用推力矢量技術的飛機不僅其機動性大大提高,而且還具有前所未有的短距起落能力,這是因為使用推力矢量技術的飛機的超環量升力和推力在升力方向的分量都有利於減小飛機的離地和接地速度,縮短飛機的滑跑距離。另外,由於推力矢量噴管很容易實現推力反向,飛機在降落之後的制動力也大幅提高,因此著陸滑跑距離更加縮短了。

如果發動機的噴管不僅可以上下偏轉,還能夠左右偏轉,那么推力不僅能夠提供飛機的俯仰力矩,還能夠提供偏航力矩,這就是全矢量飛機。

推力矢量技術的運用提高了飛機的控制效率,使飛機的氣動控制面,例如垂尾和立尾可以大大縮小,從而飛機的重量可以減輕。另外,垂尾和立尾形成的角反射器也因此縮小,飛機的隱身性能也得到了改善。

推力矢量技術是一項綜合性很強的技術,它包括推力轉向噴管技術和飛機機體/推進/控制系統一體化技術。推力矢量技術的開發和研究需要尖端的航空科技,反映了一個國家的綜合國力,目前世界上只有美國和俄羅斯掌握了這一技術,F-22和Su-37就是兩國裝備了這一先進技術的各自代表機種。

渦扇10/10A技術細節

渦扇10/10A是一種採用三級風扇,九級整流,一級高壓,一級低壓共十二級,單級高效高功高低壓渦輪,即所謂的3+9+1+1結構結構的大推力高推重比低涵道比先進發動機 。黎明在研製該發動機機時成功地採用了跨音速風扇;氣冷高溫葉片,電子束焊整體風扇轉子,鈦合金精鑄中介機匣;擠壓油膜軸承,刷式密封,高能點火電嘴,氣芯式加力燃油泵,帶可變彎度的整流葉片,收斂擴散隨口,高壓機匣處理以及整機單元體設計等先進技術。

在太行的早期型上,其高壓渦輪葉片採用的是DZ125定向凝固合金,但定型批產估計會採用DD6單晶合金,渦輪盤早期型套用的是GH4169高溫合金,如今已經開始套用FGH95粉末冶金。高低壓渦輪採用對轉結構,這在第三代發動機上是極其罕見的,美國也只是在第四代發動機F119(F/A-22“猛禽”戰鬥機所使用的發動機)上開始採用了對轉結構,這種設計能減少飛機作機動飛行時作用於發動機機匣上的載荷,使機匣可以作得輕些;還可以省去低壓渦輪導向器,使發動機零件數、長度、重量均減少。

太行的最大推力在138KN,推比8,渦前溫度1800K,這么高的渦前溫度在三代發動機中也是少見的。涵道比0.78,風扇是3級軸流式,可變彎度進口導葉,壓比3.4。壓氣機採用9級軸流式高壓壓氣機(壓比12,絕熱效率85),高壓壓氣機0~3級靜葉可調,5級後放氣,燃燒室是短環形帶氣動霧化噴嘴,高壓渦輪是1級軸流式,低壓渦輪是2級軸流式,加力燃燒室是V形加徑向混合型火焰穩定器,尾噴管是收斂-擴張可調噴管控制系統,這是我國首次在發動機上採用這種噴管,估計以後會換裝我國自己的全向推力矢量噴管(AVEN)。發動機控制系統早期型採用電子數模混合控制系統,後期將採用電子全權數字控制系統(FADEC),支承系統為高壓轉子為1-0-1,低壓轉子為1-1-1。從國際發動機的情況來看,航空發動機基本分成三大類,即小推力發動機,推力一般在3000公斤以下;中推力發動機,推力一般在6000-9000公斤;大推力發動機,推力一般在11000公斤-15000公斤,渦扇10無疑是大推力級發動機 。

研發歷程

回顧20年來的風雨歷程,不辱使命的廣大參研人員用智慧和信心換來的這張通行證上,閃爍的不僅是榮譽和光芒,而且還帶有苦澀和悲壯。20世紀90年代以前,一航動力所航空發動機試車台非常簡陋,每次試車啟動發動機,轟鳴的響聲震耳欲聾,周圍幾里地都能聽得到,參試人員只好用棉團塞住耳朵。儘管這樣,加力試車的時候,轟鳴聲仍讓人難以忍受,強烈的噪音對身體刺激可想而知。當年經歷過那種環境的試車人,有的患了心臟病,有的耳膜穿孔,但他們從來沒有抱怨。也正是有了這些老航空人,我們的航空發動機事業才得以發展壯大。

太行發動機的廣大參研人員刻苦鑽研,屢克難關,先後攻克了幾十項重大技術關鍵。2003年,“太行”發動機研製工作進入決戰決勝階段。由於對發動機研製規律的認識和把握上還有不小差距,加上質量管理和工作作風等方面存在一些問題,導致研製工作幾度陷入困境。先後經受了兩次大的考驗:一次是發動機在試車時,發生了高壓壓氣機四級盤破裂事故;第二次是在高空台模擬試驗和調整試飛中,先後暴露出一些技術問題,如高空小錶速發動機加速慢等。飛機在2003年8月下旬至9月上旬的試飛中,5個起落出現3次“特情”。2004年夏天,太行發動機在進行規定試飛時,發生髮動機空中停車,雖然最後安全返回,但使太行發動機機研製陷入被動。 606所與行業內外的專家共同分析排故對策,並進一步做好故障研究和故障分析工作,先後完成17份故障計算、研究、分析報告,最後恢復了太行發動機的定型試飛。解決了如地面喘振、空中異常響聲、試車溫度異常和小發提前脫開等試飛中遇到的多種技術問題 。

在發動機的試製中,中國一航創造性地學習和套用國外先進經驗,打破了過去一廠一機的管理模式,發揮國內各專業優勢,多家企業組成國家聯合隊,協同攻關,成功套用了百種新材料、新工藝。發動機材料已接近或達到國際先進水平。先進新材料占整機重量超過50%。包括先進鈦合金、先進高溫合金以及在國產發動機上第一次採用的高比強-高溫樹脂基複合材料。

在太行發動機研製過程中採用的新技術有:

1)三級風扇為帶進氣可變彎度導向葉片的跨音速氣動設計,採用懸臂支承,不帶進氣變彎度導向葉片;超塑成型擴散連線的進氣機匣,是國內該項設計技術的全新突破;

2)兩級低壓渦輪為複合傾斜彎扭的三維氣動設計,低壓渦輪兩級導向葉片均為空心、三聯整體無餘量精鑄結構,與高壓渦輪對轉,其效率達到當今國際先進水平。

3) 太行的空心葉片,606所集中國內最優秀的設計、材料、工藝、加工、檢測等方面的專家組成了“國家隊”,經過8年的潛心研究、試驗,終於掌握了這種被譽為現代航空發動機“王冠上的明珠” 的尖端技術。借鑑了國際上先進的氣膜冷卻技術,大膽採用了複合氣冷空心渦輪葉片。它不僅包括先進的設計技術、高溫材料技術,還包括定向凝固技術、無餘量精鑄技術、五坐標數控打孔技術、磨粒流光整技術、無損檢測技術、冷卻試驗技術、高溫塗層技術。

4)“太行”發動機複合材料外涵機匣是複合材料技術在國內航空發動機上的第一次套用。是國外第四代發動機技術,填補了國內航空發動機技術的空白;複合材料外涵機匣比鈦板焊接結構的外涵機匣重量減輕30%,而且比強度、比剛度更高,疲勞壽命更長,更耐腐蝕。

5)加力燃燒室為“平行進氣”式,工作範圍寬,重量輕,流體損失小,採用分區分壓供油方案,保證了在發動機工作包線內的可靠點火和穩定;

6)第Ⅳ級和Ⅷ級高壓壓氣靜子葉片,在國內首次實現了高溫合金葉片的冷輥軋。研製成功的GH4169合金Ⅳ級至Ⅷ級靜子葉片冷輥軋填補了國內高溫合金葉片冷輥軋技術的空白。2004年12月底完成攻關,在國際上處於領先地位。但是GH4169合金壓氣機、渦輪盤件,目前仍然存在盤件性能富裕度小,個別情況盤件的性能、組織無法滿足標準要求; 新工藝、新結構需要持續改進。

7)尾噴口為全程無級可調收斂擴散噴口設計,填補了國內的空白。不過收擴噴口精鑄件平均合格率僅為54%,尚需進一步提高。

8)太行”航空發動機渦輪後機匣電子束焊接,無論是工藝安排還是零件交付質量都無可挑剔。

9)將納米氧化鋯技術套用於熱障塗層,給“太行”發動機高壓渦輪導向葉片以及低壓一、二級導向葉片穿上了一層性能優良穩定的“保護衣”,達到了世界熱障塗層技術套用的最前沿。2005年5月,完成該技術工程化,在“太行”發動機葉片上套用。2005年8月,用納米氧化鋯熱障塗層技術噴塗的高壓渦輪導向葉片解決了燒蝕問題,順利通過了“太行”發動機長期試車考核。

10)首次採用整體鑄造鈦合金中介機匣;其技術難題最終由北京航空材料研究院解決。

11)“太行”發動機試驗初期所用的控制系統是數字電調系統,但其在穩定性、可靠性和抗干擾性等方面還不夠成熟,因此改為機械液壓方案,1998年12月,該方案裝機試車,經過嚴格的考核驗證,能保證發動機可靠工作。原來的數字電調方案則改為第二案,待發展成熟後再取代機械液壓控制方案。

12)在“太行”發動機原型機研製階段,高壓渦輪盤採用了粉末冶金的新材料,但由於國內相關技術尚未完全成熟,從定型批這種材料被換掉。