簡介

蒸餾法是利用蒸餾物各組分某些物理特性的差異而進行的分離方法。

真空蒸餾是在減壓下進行的,一般用於分離在常壓下加熱至沸點時易於分解的物質,或與其它蒸餾方法(如蒸汽蒸餾)結合以降低蒸餾溫度並提高分離效率。金屬醇鹽等的分離提純。真空蒸餾也用於某些品種特種氣體的深度提純。

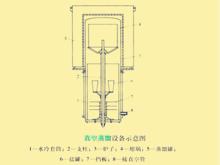

真空蒸餾設備

真空蒸餾設備![真空蒸餾[蒸餾方法之一]](/img/1/55b/wZwpmLxMTN4kDO0ETM5ITN1UTM1QDN5MjM5ADMwAjMwUzLxEzL3YzLt92YucmbvRWdo5Cd0FmLwE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]由於液體表面分子滲出,所需能量隨外界的壓力降低而降低。因此在低壓下,便可降低液體的沸點,減壓蒸餾的效果比常壓蒸餾高,常用的有水泵減壓、油泵減壓或擴散泵,可使真空度達0.133×10~0.133×10kPa。

一些化合物具有很高的沸點。要使這類化合物沸騰,最好是降低化合物沸騰時的壓力而不是提高溫度。一但壓力降低到化合物的蒸汽壓(在一定的溫度下),化合物就開始沸騰,蒸餾作用就可進行。這項技術被稱為真空蒸餾,且以真空汽化器的形式常見於實驗室。這項技術對於大氣壓下沸點超過其分解溫度的化合物是很有用的,在大氣壓下讓這類化合物沸騰的嘗試,都會使其分解。

基本原理

下面將以工業製備海綿鋯為例來闡述真空蒸餾的基本原理。

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/4/ff2/wZwpmLwYTN1kDN5MTO2UzM1UTM1QDN5MjM5ADMwAjMwUzLzkzLxIzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]還原獲得的產物為鋯、 和剩餘的鎂的混合物。在不排放 時,反應產物含有29%~3l%,

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/4/15c/wZwpmL0IzMwIDM2MDN0ETN1UTM1QDN5MjM5ADMwAjMwUzLzQzL1MzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]64%~66%,4%~6%;

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/4/ff2/wZwpmLwYTN1kDN5MTO2UzM1UTM1QDN5MjM5ADMwAjMwUzLzkzLxIzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/4/15c/wZwpmL0IzMwIDM2MDN0ETN1UTM1QDN5MjM5ADMwAjMwUzLzQzL1MzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]在溢流法排放時,反應產物含有47%~49%,42%~45%,7%~9%;

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/4/ff2/wZwpmLwYTN1kDN5MTO2UzM1UTM1QDN5MjM5ADMwAjMwUzLzkzLxIzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/4/15c/wZwpmL0IzMwIDM2MDN0ETN1UTM1QDN5MjM5ADMwAjMwUzLzQzL1MzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]在頂部排放時,反應產物含有:58%~61%,29%~33%,9%~1l%。

以上三類反應產物中,熔體表面均含有少量的黑粉。

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]真空蒸餾的基本原理是在高溫和真空條件下利用鋯和、鎂的蒸氣壓的差異性來實現鋯與和鎂的有效分離。真空蒸餾包括蒸發(或升華)和冷凝過程。分離效果主要取決於它們的蒸氣壓。蒸氣壓意味著物質的揮發性能。每一種物質在一定的溫度下都有它特定的蒸氣壓。

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]鎂的沸點為1070℃, 的沸點為1418℃;在常壓和9000℃時,鎂的平均蒸氣壓為1.3×104Pa,為75Pa。

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]鋯的沸點高達3577℃,在900℃下不揮發,它與鎂和的揮發性差異很大,利於分離。

真空蒸餾的工藝條件

下面將以工業製備海綿鋯為例來闡述真空蒸餾的工藝條件。

(1)設備結構

真空蒸餾爐

真空蒸餾爐![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]一般採用下冷式的真空蒸餾爐(如右圖所示)。鎂坩堝倒放在支架上,在高溫下大部分熔化的和鎂向下流進鹽罐中。熔化的和鎂從坩堝內流出來後鋯海綿體內的毛細孔可以暴露出來,從而增加了蒸發麵積與蒸發的速度,縮短了蒸餾的周期。

(2)蒸餾物批量

蒸餾速率與蒸餾物料量有關,隨著料量的增加,只要真空系統配置適當,包括機械泵、增壓泵、擴散泵,並具有足夠的排氣速率,蒸餾時間並非成比例增加,而是適當延長,即可獲得相同的產品質量。

(3)蒸餾溫度

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]![真空蒸餾[蒸餾方法之一]](/img/8/394/wZwpmL1cjM2UjNxETM5ITN1UTM1QDN5MjM5ADMwAjMwUzLxEzL2UzLt92YucmbvRWdo5Cd0FmLwE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]雖然溫度越高,的揮發速度越大,但為了防止生成合金(共晶溫度:935℃),蒸餾溫度最高控制在900℃左右

(4)真空度

![真空蒸餾[蒸餾方法之一]](/img/8/33e/wZwpmL0UTNzkDOxETN0ETN1UTM1QDN5MjM5ADMwAjMwUzLxUzL1EzLt92YucmbvRWdo5Cd0FmLxE2LvoDc0RHa.jpg) 真空蒸餾[蒸餾方法之一]

真空蒸餾[蒸餾方法之一]真空度高,有利於及鎂的蒸發,也有利於減少氣體的污染,在真空蒸餾過程中要求後期的真空度不大於0.013Pa。

(5)冷卻水溫度

蒸餾罐下部有水冷卻夾套。冷卻水量要適當,以保證良好的冷凝效率。冷卻水溫度控制在35~50℃。

蒸餾設備安裝

真空蒸餾過程可分為兩種類型:(1)反應物完全冷卻後,打開反應器;(2)反應物不冷卻,打開反應器。

帶反應物的還原器在冷卻器上充分冷卻後,在專用台上打開還原器,拿下蓋子並取掉放流裝置,蒸餾器的尾部,焊上鋼板,使其封口。用氮氣吹洗並用金屬刷仔細地清除反應物表面上的低價氯化鈦。對還原器內壁的上部進行同樣的清理。然後,把帶反應物的還原器放在真空蒸餾設備的安裝架上。

準備好的返回蒸餾罐安裝在反應器的法蘭上,往反應器內的反應物上預先安裝錐形隔熱板,反應器與蒸餾罐一冷凝器之間的連線用真空橡膠墊密封。

安裝好的蒸餾設備用氮氣進行壓力試驗,並在不泄漏情況下,以不大的剩餘壓力檢查密封性。為此把蒸餾設備與真空系統接通,真空系統由初級真空泵BH一6和增壓泵BI-t一2000H組成。當蒸餾至剩餘壓力不大於70微米水銀柱時關閉閥門,使設備與真空系統隔開,並檢查漏氣情況。經5分鐘後,當泄漏不大於4微米水銀柱/分時,蒸餾設備的準備工作結束。

把還原器安裝在真空蒸餾裝置上所占用的時間通常不到1小時。

在還原器蓋的中心管子上有鎂的盲板時,就不要冷卻也不打開蓋子,放到專用保溫小車上並進行返回蒸餾罐的安裝,即裝配真空蒸餾裝置。在小車上將反應器的放流裝置焊上真空閥。預先在專用操作台上準備帶水冷卻的返回蒸餾罐。以不大於70毫米水銀柱的剩餘壓檢查帶真空管道的返回蒸餾罐的閉封性能,泄漏不超過4微米水銀柱/分(經5分鐘)。

在小車上的還原器蓋裝上一組垂直隔熱板和聯接管,聯接管用石棉密封,帶蓋的返回蒸餾罐安裝在還原蓋的法蘭上,利用真空橡膠墊使聯接緊密。

安裝好的蒸餾設備從小車上轉入蒸餾部,併入蒸餾爐。接通真空泵BH一6,打開在真空系統和管道上的閥門,並開始抽真空。爐子抽真空至300毫米水銀柱以防止真空蒸餾器在高溫情況下變形。

裝置使用

(1)安裝真空蒸餾的儀器時,必須選擇大小合適的橡皮塞,最好選用磨口真空蒸餾裝置。

(2)蒸餾液內含有大量的低沸點物質,需先在常壓下蒸餾,使大部分防物蒸出,然後用水泵減壓蒸餾,使低沸點物除盡。

(3)停止加熱,回收低沸物,檢查儀器各部分連線情況,使之密合。

(4)開動油泵,再慢慢關閉安全閥,並觀察壓力計上壓力是否到達要求,如達不到要求,可用安全閥進行調節。

(5)待壓力達到恆定合乎要求時,再開始加熱蒸餾瓶,精餾單體時,應在蒸餾瓶內加入少許沸石(一般使用油浴,其,難揮發的高沸點物在後階段可高30~50℃)。

(6)蒸餾結束,先移去熱源,待稍冷些,再同時逐漸打開安全活塞,等壓力計內水銀柱平衡下降時,停止抽氣,等系統內外壓力平衡後,拆下儀器,冼淨。

![真空蒸餾[蒸餾方法之一] 真空蒸餾[蒸餾方法之一]](/img/f/1f0/nBnauM3XwcDM4czNzQjN0ETN1UTM1QDN5MjM5ADMwAjMwUzL0YzLxMzLt92YucmbvRWdo5Cd0FmLzE2LvoDc0RHa.jpg)