正文

目的主要在於:①儘量減少金屬受氣相的污染;②降低溶解於金屬中的氧、氫、氮等雜質或較易揮發的雜質元素(如鉛、鋅等)的含量;③促進有氣態產物產生的化學反應,以達到特定的冶煉效果;④利用真空熔煉過程(真空自耗電極電弧爐、電子束爐等),可以避免由耐火材料容器(坩堝)帶來的不良影響。真空冶金是在20世紀30年代末至40年代初隨著真空設備製造業的發展而發展起來的。第二次世界大戰期間及戰後,為了適應軍事工業及尖端技術對高性能金屬材料及新型金屬材料的需要,真空冶金在工業先進的國家得到迅速發展。中國的真空冶金是在50年代後期建立的。真空冶金已成為現代冶金技術的重要領域之一。

真空冶金

真空冶金在10-2托級壓力下,用含矽75%的矽鐵還原煅燒白雲石,在1150℃左右即可得到鎂:

釩、鈮、鉭等也可用真空碳還原製得。真空熱還原法生產金屬是在電阻爐、感應爐或用不同方式加熱的鋼製蒸餾器(如鎂還原爐)中進行的。

真空蒸餾 即在真空下依靠不同金屬間蒸氣壓的差別,用蒸餾法精鍊金屬或分離金屬。目前工業上將此法用於汞、鋅以及鎂、鈣、鈹的精煉。真空精煉的鈹的純度達99.97%;真空精煉的鋅可達光譜純。真空蒸餾法還用於從鉛中除鋅,從用鎂還原法生產的鈦中去除殘留的鎂及氯化鎂,以及將鉛錫、鋅銀、鋅鋁、鎂鋁等合金中的兩種金屬分離。鹼金屬、鹼土金屬、稀土金屬也都可以用真空蒸餾法分離和提純。在工業生產中,真空蒸餾法是在電阻爐或感應爐中進行的。

真空脫氣 鋼液真空處理是目前真空冶金中套用最廣、規模最大的一種工藝方法。它最初(50年代)是為了從鋼中除去溶解的氫,以防止大型鋼鑄件中由氫引起的特殊裂紋(稱“白點”)而發展起來的,現在普遍用於脫氧、脫碳、提高合金添加劑的收得率、微調鋼的成分等(見鋼的脫氧反應,鋼的去氣)。對於某些含碳量極低的鋼種(如純鐵、某些類型的不鏽鋼、電器矽鋼等),為了避免煉鋼爐內最後脫碳帶來的困難(延長煉鋼時間、爐襯侵蝕等),可在真空處理過程中實現最後的脫碳。

由於鋼液真空處理的目的不同,處理的方式和所用的設備也多種多樣(見爐外精煉)。

真空熔煉 始於第一次世界大戰時期,用於小量熔煉鎳基合金、熱電偶材料及電阻發熱合金等。50年代鈦生產的要求及真空泵的改進,進一步促進了真空熔煉的發展。70年代已有容量為數十噸以至百噸以上的真空熔煉設備,一些高級特殊鋼種的生產也採用真空熔煉工藝。真空熔煉的特點是爐料與大氣隔絕,所以能熔煉在高溫下易與氧、氮等氣體化合或為其污染的金屬。對於鐵基、鎳基等材料,在真空熔煉常用的真空度下(10-2~10-4托),除能脫除氣體外,還能通過揮發而除去金屬或合金中的蒸氣壓較高的微量雜質。在真空條件下可以精確控制產品成分,必要時可以加入較大量的活性元素。這些都對提高合金性能和發展新型合金提供了條件。主要的真空熔煉裝置有真空感應爐、真空自耗電極電弧爐和電子束爐(見電爐)。

真空感應爐 是裝在真空室內帶坩堝的高頻或中頻感應電爐。為了不破壞真空而完成澆鑄,錠模或鑄模也放在真空室內。原料可以用新料(基體金屬和合金添加料),也可以用返回料。將原料裝入坩堝,同時配入大部分合金添加料,但有些元素(如錳)由於蒸氣壓較高,為了防止過多損失,應在熔煉末期通過給料器加入。鈦、鋁、鋯、硼等活性大的金屬也在末期加入。在間歇式真空感應爐中,整個操作周期(裝料、抽真空、熔化、精煉、澆鑄)結束後打開真空室,取出鑄模裝入新模,然後開始下一爐操作。為了提高作業率以降低成本,大型真空感應爐本身與鑄模分別裝在互相連線但用閘門隔開的兩個真空室內,每次澆鑄後關閉閘門,待凝固完成後更換模子,而不破壞爐子本身的真空。因此出爐後,可以立即通過給料裝置裝入爐料,進行下一爐熔煉。

真空感應熔煉中,熔池與坩堝耐火材料接觸,可能發生反應,從而影響提純效果。因此必須採用高級耐火材料作坩堝,通常用的是電熔鎂砂。真空感應熔煉在高溫合金、高強度鋼、超高強度鋼等生產中廣泛套用,對現代航空、航天技術的發展有重要貢獻。還用於有特殊抗蝕和強度性能的不鏽鋼、軟磁材料、導熱材料和其他特殊合金。

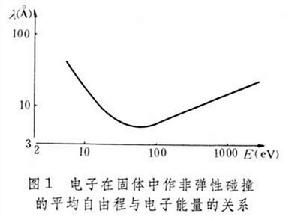

真空自耗電極電弧爐 是一種重熔裝置(圖1),將所需的金屬材料用其他方法冶煉並做成棒狀的自耗電極,通常是作為負極。另一個極(正極)是水冷的銅結晶器。自耗電極被兩極之間形成的低電壓(20~40伏)大電流電弧釋放的熱量熔化,並在結晶器內凝固成錠。自耗金屬電極桿通過專門的密封裝置伸入爐內,隨著電極的消耗不斷餵入,直到消耗完畢。爐內壓力一般在10-2~10-4托,但電弧區的工作壓力由於放氣而要高得多,可能達0.1~1托。

真空冶金

真空冶金除上述難熔金屬和活潑金屬及其合金外,真空電弧爐亦用於中合金、高合金特殊鋼及鎳基、鈷基合金。在特殊情況下,真空電弧爐也可以充氣工作,例如為了生產含氮合金鋼,可以在充氮條件下進行重熔。

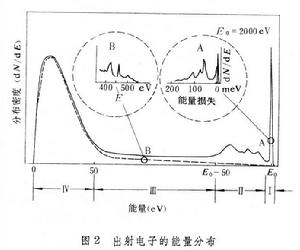

真空電子束爐 工作原理是在較高真空下(10-4 ~10-8托)用一個或數個電子槍發射出電子束,轟擊被熔物料(作為陽極),使之熔化,並滴入一個水冷銅結晶器,凝固成錠(圖2)。為了保持結晶器內熔體液面位置穩定並增大錠重和提高爐子作業率,通常將結晶器作成無底的,用適當的機械裝置在重熔過程中將錠子以合適的速率連續地向下抽出。電子束的方向和形狀可以按需要調節,因此可以對結晶器內熔池表面作必要地、均勻地加熱,也可以為此設專門的電子槍,以便給金屬的提純和非金屬夾雜物的浮出提供良好條件,能達到比其他真空熔煉方法更高的純淨度。電子束熔煉適於熔化鎢、鉬、鈮、鉭、鉿、鈹、鈦等金屬及其合金,高級合金鋼,高溫合金和超純金屬。它可以處理各種形態的原料:錠狀、棒狀、粉狀、粒狀、片狀或海綿狀(海綿鈦)。目前工業上套用的電子束爐功率已達1200千瓦。

真空冶金

真空冶金鐵合金真空脫碳 用通常的碳還原法生產的鐵合金含碳量很高,工業上最早成功的真空冶金方法之一就是碳素鉻鐵的真空脫碳。在真空感應爐中熔化碳素鉻鐵,加入鐵礦或鉻鐵礦,在1700℃和1~2托殘餘氣體壓力下,就可以達到0.04%左右的碳含量。碳素鉻鐵也可以在固體狀態下真空脫碳(見鐵合金冶煉)。

其他套用真空的冶金過程有:①某些類型的粉末冶金壓制坯的燒結過程(如鉭、鈮製品);②某些銅、鈹、青銅及其他合金的熱處理;③稀有金屬冶金中若干純鹵化物的蒸餾法生產;④焊接;⑤金屬鍍層──將鋁、鉻、鈹、銀蒸發,然後在鏡面上沉積;電容器生產中在絕緣材料表面上鍍鋅或鋁;在玻璃、織物或塑膠表面上鍍鋁、鈹、鉻、銀或金。

參考書目

O.Winkler & R.Bakish,Vacuum Metallurgy,Else-vier,Amsterdam,1971.