技術簡介

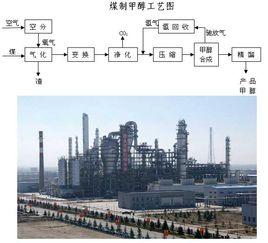

甲醇制烯烴(Methanol to Olefins,MTO)和甲醇制丙烯(Methanol to Propylene)是兩個重要的C1化工新工藝, 是指以煤或天然氣合成的甲醇為原料,藉助類似催化裂化裝置的流化床反應形式,生產低碳烯烴的化工技術。

上世紀七十年代美國Mobil公司在研究甲醇使用ZSM-5催化劑轉化為其它含氧化合物時,發現了甲醇制汽油(Methanol to Gasoline,MTG)反應。1979年,紐西蘭政府利用天然氣建成了全球首套MTG裝置,其能力為75萬噸/年,1985年投入運行,後因經濟原因停產。

從MTG反應機理分析,低碳烯烴是MTG反應的中間產物,因而MTG工藝的開發成功促進了MTO工藝的開發。國際上的一些知名石化公司,如Mobil、BASF、UOP、Norsk Hydro等公司都投入巨資進行技術開發。

Mobil公司以該公司開發的ZSM-5催化劑為基礎,最早研究甲醇轉化為乙烯和其它低碳烯烴的工作,然而,取得突破性進展的是UOP和Norsk Hydro兩公司合作開發的以UOP MTO-100為催化劑的UOP/Hydro的MTO工藝。

國內科研機構,如中科院大連化物所、石油大學、中國石化石油化工科學研究院等亦開展了類似工作。其中大連化物所開發的合成氣經二甲醚制低碳烯烴的工藝路線(SDTO)具獨創性,與傳統合成氣經甲醇制低碳烯烴的MTO相比較,CO轉化率高,達90%以上,建設投資和操作費用節省50%~80%。當採用D0123催化劑時產品以乙烯為主,當使用D0300催化劑是產品以丙烯為主。

催化反應機理

MTO及MTG的反應歷程主反應為:

2CH3OH→C2H4+2H2O

3CH3OH→C3H6+3H2O

甲醇首先脫水為二甲醚(DME),形成的平衡混合物包括甲醇、二甲醚和水,然後轉化為低碳烯烴,低碳烯烴通過氫轉移、烷基化和縮聚反應生成烷烴、芳烴、環烷烴和較高級烯烴。甲醇在固體酸催化劑作用下脫水生成二甲醚,其中間體是質子化的表面甲氧基;低碳烯烴轉化為烷烴、芳烴、環烷烴和較高級烯烴,其歷程為通過帶有氫轉移反應的典型的正碳離子機理;二甲醚轉化為低碳烯烴有多種機理論述,一直還沒有統一認識。

Mobil公司最初開發的MTO催化劑為ZSM-5,其乙烯收率僅為5%。改進後的工藝名稱MTE,即甲醇轉化為乙烯,最初為固定床反應器,後改為流化床反應器,乙烯和丙烯的選擇性分別為45%和25%。

UOP開發的以SAPO-34為活性組分的MTO-100催化劑,其乙烯選擇性明顯優於ZSM-5,使MTO工藝取得突破性進展。其乙烯和丙烯的選擇性分別為43%~61.1%和27.4%~41.8%。

從國外發表的專利看,MTO研究開發的重點仍是催化劑的改進,以提高低碳烯烴的選擇性。將各種金屬元素引入SAPO-34骨架上,得到稱為MAPSO或ELPSO的分子篩,這是催化劑改型的重要手段之一。金屬離子的引入會引起分子篩酸性及孔口大小的變化,孔口變小限制了大分子的擴散,有利於小分子烯烴選擇性的提高,形成中等強度的酸中心,也將有利於烯烴的生成。

工藝技術介紹

國外具有代表性的MTO工藝技術主要是: UOP/Hydro、ExxonMobil的技術,以及魯奇(Lurgi )的MTP技術。

ExxonMobil和UOP/Hydro的工藝流程區別不大,均採用流化床反應器,甲醇在反應器中反應,生成的產物經分離和提純後得到乙烯、丙烯和輕質燃料等。UOP/Hydro工藝已在挪威國家石油公司的甲醇裝置上進行運行,效果達到甲醇轉化率99.8% ,丙烯產率45% ,乙烯產率34% ,丁烯產率13%。

魯奇公司則專注由甲醇制單一丙烯新工藝的開發,採用中間冷卻的絕熱固定床反應器,使用南方化學公司提供的專用沸石催化劑,丙烯的選擇率很高。據魯奇公司稱,日產1600 噸丙烯生產裝置的投資費用為1.8 億美元。有訊息稱,魯奇公司甲醇制丙烯技術將首次實現規模化生產,其在伊朗投建10 萬噸/ 年丙烯裝置,有望在2009 年正式投產。

從國外發表的專利看,MTO又做了一些新的改進。

1、以二甲醚(DME)作MTO中間步驟

水或水蒸氣對催化劑有一定危害性,減少水還可節省投資和生產成本,生產相同量的輕質烯烴產生的水,甲醇是二甲醚的兩倍,所以裝置設備尺寸可以減小,生產成本也可下降。

2、通過烯烴歧化途徑靈活生產烯烴

通過改變反應的溫度可以調節乙烯丙烯的比例,但是溫度提高會影響催化劑的壽命,而通過歧化反應可用乙烯和丁烯歧化來生產丙烯,也可以使丙烯歧化為乙烯和丁烯,不會影響催化劑的壽命,從而使產品分布更靈活。

3、以甲烷作反應稀釋劑

使用甲烷作稀釋劑比用水或水蒸氣作稀釋劑可減少對催化劑的危害。

技術發展現狀

中科院大連化物所是國內最早從事MTO技術開發的研究單位。該所從上世紀八十年代便開展了由甲醇制烯烴的工作。“六五”期間完成了實驗室小試,“七五”期間完成了300噸/年(甲醇處理量)中試;採用中孔ZSM-5沸石催化劑達到了當時國際先進水平。90年代初又在國際上首創“合成氣經二甲醚製取低碳烯烴新工藝方法(簡稱SDTO法)”,被列為國家“八五”重點科技攻關課題。該新工藝是由兩段反應構成,第一段反應是合成氣在以金屬-沸石雙功能催化劑上高選擇性地轉化為二甲醚,第二段反應是二甲醚在SAPO-34分子篩催化劑上高選擇性地轉化為乙烯、丙烯等低碳烯烴。

SDTO新工藝具有如下特點:

1、合成氣制二甲醚打破了合成氣制甲醇體系的熱力學限制,CO轉化率可接近100%,與合成氣經甲醇制低碳烯烴相比可節省投資5~8%;

2、採用小孔磷矽鋁(SAPO-34)分子篩催化劑,比ZSM-5催化劑的乙烯選擇性大大提高;

3、第二段採用流化床反應器可有效地導出反應熱,實現反應-再生連續操作;

4、新工藝具有靈活性,它包含的兩段反應工藝既可以聯合成為製取烯烴工藝的整體,又可以單獨套用。尤其是SAPO-34分子篩催化劑可直接用作MTO工藝。

在SAPO-34催化劑的合成方面,大化所已成功地開發出以國產廉價三乙胺或二元胺為模板劑合成SAPO-34分子篩的方法,其生產成本比國內外普遍採用的四乙基氫氧化銨為模板劑的SAPO-34降低85%以上。

大連化學物理研究所與洛陽石化工程公司和陝西省新興煤化工科技發展有限公司經過協商,正式簽署了“甲醇制低碳烯烴工業化試驗項目”合作協定,一致同意先建設萬噸級示範裝置,充分認識和驗證MTO工藝在科研中試階段尚未確認的問題,為建設百萬噸級大型化MTO工業化裝置打下紮實可靠的技術基礎,共同開闢我國非石油資源生產低碳烯烴的煤化工新路線。 據悉,這一項目總投資6000萬元,試驗裝置建設期12個月,試驗運行期為6個月。計畫於完成試驗裝置的建設、安裝、調試工作,並正式投入實驗運行,完成全部試驗工作。該項目要對MTO 工藝技術的選擇、關鍵設備的設計、重要設備選型、催化劑工業化套用性能等問題進行工程驗證與考核,為MTO 工業化提供寶貴的工程經驗。

不僅在科研方面,在建設大型MTO 工廠方面,除了我公司包頭煤制烯烴項目外,我國各產煤大省也各有實質性的動作。

陝西省推出了3 個大型煤化工項目對外招商,這3 個大項目分別位於陝北榆神煤田年產200萬噸甲醇、60 萬噸丙烯的MTP 項目;榆橫煤田年產240 萬噸甲醇、80 萬噸烯烴的MTO 項目及關中西北部的彬長煤田年產150 萬噸甲醇、27.3 萬噸乙烯、22.7 萬噸丙烯項目。

榆神煤田項目所採用主要技術是德士古煤制合成氣技術、魯奇公司合成甲醇技術及甲醇制丙烯技術,總投資約為96.71 億元;榆橫煤田項目所採用的技術,已經初步推薦採用UOP/Hydro 公司的MTO 工藝技術,項目推薦採用德士古煤制合成氣技術,Lurgi 合成甲醇技術,UOP/Hydro公司MTO 工藝技術,總投資83.88億元。

還有我國安徽省淮北煤礦甲醇制丙烯項目,據稱,該項目將利用煤轉化的合成氣生產200 萬噸/ 年甲醇(先建一座50 萬噸/ 年甲醇廠,計畫3 年建成)。魯奇公司將提供甲醇生產技術及甲醇制丙烯 (MTP )技術,丙烯產能35 萬噸/ 年。

目前我國石腦油和輕柴油等原料資源短缺,如果還是以它們作為低碳烯烴生產唯一原料來源,來滿足我國每年對低碳烯烴的增產需求顯然不行,必須走出一條新路子。如果在我國煤炭資源豐富的地區,加快煤基MTO 工藝的工業發展,實現以乙烯、丙烯為代表的低碳烯烴生產原料多元化,不失是解決我國石油資源緊張,促進我國低碳烯烴工業快速發展之最有效途徑,也有利於實現我國內地產煤大省實現煤炭資源優勢轉化。另一方面,近幾年,我國甲醇市場長時期維持在高位,使得社會大量投資甲醇的熱情不減,人們已經擔憂甲醇產品在未來數年的市場問題。而MTO技術,也為根本解決甲醇市場出路提供保證 。