簡介

高爐燒穿是一個過程,爐襯被侵蝕需要時間。隨著磚襯的侵蝕,鐵水逐漸接近冷卻壁,冷卻壁的進出水溫差越來越高,通過冷卻壁的熱流強度也越來越高。

首鋼4號高爐大開爐10年3個月後,爐底磚侵蝕4層,侵蝕速度約13mm/月。最嚴重處,距爐缸二層冷卻壁60mm。4號高爐有1個鐵口,利用係數經常在2.3~2.5t/(m3·d),出鐵速度較快,爐缸環流侵蝕較重。在燒穿修復後,積極準備,1a後大修。爐缸象腳型侵蝕,“象腳”區域最薄弱,容易燒穿。此區域是冷卻強度最弱的地方,在2塊冷卻壁之間,這裡最容易成為燒穿的突破點。

燒穿點距冷卻壁中的水管“最遠”。顯然,足夠的冷卻強度,可使少量滲透的鐵水凝固,避免燒穿;冷卻強度不足,滲入的鐵水,會燒穿冷卻壁,擴大燒穿範圍。並不是所有燒穿均發生在冷卻壁之間,但相對較弱的冷卻強度區域,燒穿機率最大。

經歷過多次高爐燒穿,技術人員經常處於緊張狀態,任何爐缸冷卻壁水溫差變化,都會提醒他們全面觀察。在有些廠意外燒穿,沒有任何先兆。為什麼沒有先兆,正如鞍鋼的分析,爐缸區域測溫點太少,局部侵蝕或燒穿,很難有反應。這是“沒有先兆”的主要原因。

高爐爐缸外層用美國著名的UK小塊碳磚,內襯是低導熱的“陶瓷杯”,設計壽命15a,又是著名的設計院設計的,很難想到,不足3a會發生燒穿。爐襯侵蝕過程是存在的,速度之快出人意料;正如鞍鋼總結的,UK高石墨化的碳磚,在冷卻強度不足時容易被鐵水熔損,這是短命的另一原因,也是意想不到的原因之一。

重點檢測部位是爐缸燒穿多在象腳侵蝕區,一般在爐缸二段冷卻壁鐵口以下的盛鐵水區域。因此這區間的監測點應當密集,高爐設計者應當十分重視。高爐操作者應經常觀察這區域的檢測記錄,不放過任何變化、異動。爐缸爐底監測多種多樣,溫度監測依然是主要的。此區爐襯的測溫熱電偶比較靈敏,有些設計沿爐缸徑向到中心或沿爐牆徑向不同距離埋設2~3個,利用兩點間的已知距離和不同溫度,算出爐襯侵蝕深度 。

爐缸燒穿前的徵兆

通過首鋼4號高爐爐缸燒穿前的水溫差變化記錄,可以看出,8點,爐缸二層32號-1和32號-2相鄰的2塊冷卻壁的水溫差已到0.9℃和1.1℃,熱流強度分別達到18.03kW/m2 和22.1kW/m2(64.88MJ/(m2·h)和79.53MJ/(m2·h))。

按首鋼經驗(有爐底冷卻的綜合爐底),熱流強度到17.45kW/m2(62.79MJ/(m2·h)),冷卻壁處於危險狀態,已到安全生產的極限,這是警戒溫度;熱流強度到20.93kW/m2(75.35MJ/(m2·h))是極限溫度,鐵水已接觸到冷卻壁表面,如不採取堅決措施,冷卻壁隨時可能燒穿。

9點,32號-1的水溫差繼續升高,已經超過極限溫度到1.2℃,熱流強度高達24.1kW/m2(86.73MJ/(m2·h))。這么高的熱流強度,說明鐵水已經侵入冷卻壁,冷卻水已不可能將如此巨大的熱量帶走,冷卻壁溫度必然繼續升高,燒穿隨時可能發生。此時必須採取緊急措施,將32號-1冷卻壁進水水壓由17.8kg/cm2 提高到20.5kg/cm2,9點45分完成。但是溫差繼續上升,於是組織出鐵,準備停風。10點17分出鐵,32號-1的水溫差繼續升高,10點20分到3.3℃,立刻改常壓、放風,準備停風。鼓風壓力由2.63kg/cm2 逐步降到1.15kg/cm2,由於鐵水流的太慢,風壓無法繼續降低,一直維持到11點20分出完鐵。

水溫差不斷提高,冷卻壁的燒穿範圍在擴大,11點20分,看水工發現爐皮鐵鏽剝落一大片,爐皮發紅,爐台下冒出黃煙,隨即響起鐵水遇到水產生的爆炸聲。水溫差急劇上升已經是燒穿的前兆。當熱流強度超過極限值以後,鐵水已將冷卻壁燒壞,不斷升高,表明冷卻壁燒毀面積在不斷擴大。此後水溫差的急劇上升是必然的,燒穿已不可避免,這是燒穿前的普遍現象。各高爐均應設熱流強度預警線,一旦出現燒穿威脅應立即採取措施 。

補爐操作

1對預防燒穿措施的評價

高爐爐缸發現燒穿威脅,首先是提高冷卻壁的冷卻強度,這是最常用的方法。首鋼4號高爐,在1984年,將部分水溫差過高的冷卻壁,用10~12kg/cm2 的高壓水,使危險的燒穿威脅暫時躲過。與此同時,將原來長度380mm,下斜5°的風口,改成長度400mm 的直風口。這是簡單的輔助措施,起不了很大作用。

1985年7月,4號高爐爐缸二層多塊冷卻壁水溫差超標,其中有8塊大於1℃。當時,曾利用檢修機會停風12h,水溫差很快由1℃降到0.6~0.8℃。送風后控制風量、降低冶煉強度,得到暫時穩定,以後恢復冶煉強度,燒穿威脅再次出現,超限的冷卻壁水溫差又回到原來的水平。

11月曾停風16h,降溫效果顯著、快速,恢復生產後依然如故,解決不了根本問題。顯然,磚襯已嚴重侵蝕,暫時停風彌補不了磚襯缺損。

也曾將威脅燒穿部位上方的風口堵死,實際是減少產量、且降低風口附近局部溫度,效果是有的,對操作不利且解決不了根本問題。許多廠在面臨燒穿嚴重威脅時,採取堵風口或停風措施,它是在高爐處於燒穿緊急情況下,爭取時間的較好手段。與此同時,應採用有效的補爐方法,制止燒穿。用鈦化物補爐,如果方法正確,可以有效延長高爐壽命。

2用含鈦爐料補爐

首先在中國套用補爐技術的是柳州鋼鐵廠。1982年湘潭鋼鐵廠2號高爐成功補爐,於1984年開會鑑定,在中國宣傳、推廣了這一重要技術,為延長中國高爐壽命作出了重大貢獻。

3鈦化物在爐缸的形成與沉積

很多學者對高爐條件下的鈦化物析出及結晶過程做過研究,這些結果指導補爐工作,取得顯著成效。任允芙、蔣烈英給出了鈦在鐵水中不同條件下的溶解度。當鐵水溫度為1 200℃時,鐵水中鈦的溶解度僅0.012%,一般控制下限為0.08%。董一誠等研究鐵水中w([Ti])≥0.1%,就可以形成Ti(C,N)護爐層。杜鶴桂等通過熱力學計算,得出高爐條件下Ti在鐵水中的溶解度。

首鋼4號高爐1985年3月5日燒穿,修補後又生產1a,主要用含鈦物料補爐。1987年4月停爐後發現在爐缸碳磚被侵蝕嚴重部位,沉積了大量碳氮化鈦Ti(C,N)和少量的石墨和α-Fe。此沉積物是高熔點、高硬度、高密度、具有磁性和導電性的護爐材料。碳化鈦的沉積過程是TiO2經逐級還原成[Ti],與鐵水中溶解的[N]和[C]反應形成[TiN]和[TiC]。

爐缸和爐底交界處沉積了一層很厚、亮的古銅色礦物。在爐缸侵蝕最嚴重的部位,鈦沉積物最厚。鐵口西側的爐缸部位,碳磚全部被蝕掉,僅剩下30mm 左右的碳搗料,其上沉積了400mm的鈦化物。沉積凝結物,靠近冷卻壁的是沉積的鈦化物,鮮亮的金屬光澤。在沉積物外是凝結的鐵、爐渣及焦炭碎粒。

4為什麼“補爐”後依然燒穿

有的高爐,雖用鈦礦補爐,但效果不佳,甚至一樣燒穿。補爐有2個重要條件:鐵水中Ti濃度和鐵水接觸的磚襯溫度。要求入爐足夠的含鈦礦物和很強的冷卻強度,足以使接觸的鐵水溫度降低到1300℃以下,促使鐵水中的Ti及時析出、沉積。

曾有教訓:1995年首鋼4號高爐(容積2000m3),因經常洗爐,投產2a多,部分二層冷卻壁水溫已接近燒穿危險,2月22日開始加鈦渣補爐,鐵水含鈦0.06%~0.08%,但二層冷卻壁水溫差繼續升高,23日將入爐的Ti提高到0.12% ~0.16%。24 日11:00,熱流強度高達76.32MJ/(m2·h),這是前所未有的,立即停風堵相應的4個風口,送風后,控制風量到4 000m3/min。25日鐵水中Ti質量分數達到0.12%~0.16%,冷卻壁水溫差開始下降,28日達到正常水平,風口逐步捅開,風量也恢復正常。

事實說明,鐵水含Ti質量分數低於0.08%,在爐內沉積的數量極少,大於0.08%,才有可能沉積。李永鎮、宋建成、陳培堅、莫燧熾和杜春榮,均匯總過成功的補爐經驗,眾多經驗表明,鐵水含Ti在0.08%~0.12%補爐作用明顯,含Ti在0.15%~0.25%作用更有效。更高的含Ti量,雖然補爐效果甚佳,但容易形成爐缸堆積,破壞高爐行程,有的高爐因入爐Ti質量分數過多,造成“爐缸熱結”,並粘鐵水罐和鐵溝,不能正常生產。

補爐過程中要經常作鈦平衡,當入爐量大於排除量時再進行補爐;收、支相等時維持現狀;支大於收,說明已沉積的鈦正在被溶解掉,應當警惕。控制鐵水w([Ti])=0.08%左右,大體能略高於平衡。

w([Ti])>0.08% ,能發揮補爐作用;w([Ti])<0.08%,則不起補爐作用或作用很小。鞍鋼補爐過程。鐵水w([Ti])=0.075%時,從高爐排除的Ti大於入爐的Ti,說明此時不僅不能補爐,還把已經沉積的鈦化物溶掉了一部分,鞍鋼的補爐是成功的,鐵中的Ti質量分數經常大於0.1%。所以,補爐過程,應做Ti平衡 。

預防爐體破損

1高爐結構,影響高爐壽命

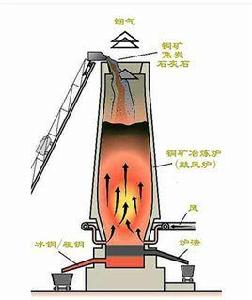

自從有了爐底冷卻,很少發生爐底燒穿,這是結構合理的成果。高爐設計的原則是:從冷卻壁起,愈向內(爐底向上)築爐材料導熱能力應越小;反過來說,越向外(爐底向下)導熱能力應越大。高爐一般均是多層結構:爐殼鋼板、緩衝填料、冷卻裝置、耐火磚襯等,中間任何一環,均不允許有“熱阻”存在。中間有“熱阻”,會導致“熱量積累”,促使此處溫度升高,容易導致爐襯燒穿。

有時忽視冷卻壁內側的填料層,它雖然很薄,但要求很嚴格,即有很高的導熱性,又有很好的“彈性”,能吸收磚襯的變形。導熱不好成為“熱阻層”;收縮過大,會導致冷卻壁和磚襯之間的空隙;不能收縮,又會導致磚襯與冷卻壁之間“剛體連線”,當爐殼或磚襯變形位移時,會產生應力,甚至“拉裂”。合適的填料有待開發,應引起耐火材料研究和生產部門重視。

2材質

爐缸和爐底,工作條件嚴酷,應具有抗鐵水、爐渣侵蝕的能力。材質單獨分析,性能很好,但必須整體考慮。不同材質的爐襯,在整體中必須互相適應。有的陶瓷杯爐缸結構,陶瓷杯材料膨脹率高於外層的磚襯,生產過程產生脹裂,外層爐襯縫隙很大,容易燒穿。

3冷卻系統

有的專家提出:中國的高爐用水量高於西歐和日本,為什麼燒穿發生後,總認為是冷卻強度不足、水量過少。其實,冷卻強度決定於是否能將爐內傳遞到冷卻裝置的熱量帶出去,冷卻強度決定於結構、材質和施工質量。有的高爐往往忽視填充層的傳熱作用,儘管此層很薄,很少超過80mm;有的築爐公司也不重視此薄層的施工質量,填充層空隙較多而不知,結果形成氣隙層。有的高爐施工質量嚴格,但存在選擇不當,導熱能力小於內襯,也容易造成熱量積累。這類情況,生產現場只能用提高水量彌補。

4施工質量

燒穿原因很多,不僅僅是砌築質量。但爐缸是盛鐵水的部位,施工質量更應重視。

5控制有害元素入爐量

控制有害元素特別是K、Na、Zn、Pb。鉛對爐底的破壞作用十分突出;鋅、鉛限量是0.15kg/t,高鉛礦應在有排鉛裝置的高爐冶煉。鹼金屬高於限量,應採取排鹼操作。

6補爐操作

高爐出現爐缸或爐底燒穿威脅時,應及時用含鈦物料補爐。只要補爐操作及時、正確,燒穿能夠被制止。

7爭取時間的臨時措施

堵風口、停風均有效,但降低生產水平,不是萬不得已不能採用。這些可作為臨時措施,換取補爐時間,一旦燒穿,操作已無能為力,所以在危急時刻,停風、減產都是不得已的方法。燒穿威脅,增加冷卻水量一般是有效的,可暫緩危機。提高水壓是增加水量的有效方法。

8合理烘爐

項鍾庸、鄒忠平提到烘爐對高爐壽命的影響,很有道理。他們指出:烘爐應保證冷卻壁溫度到一定水平,以保證介於爐殼和冷卻壁之間及冷卻壁與磚襯之間的不定型黏結料固結,否則,易被風或煤氣吹跑,產生熱阻很大的氣隙。寶鋼1號高爐烘爐時,日本專家要求爐殼溫度到65℃,這個溫度不會導致爐殼和冷卻壁受損,可促使這裡的不定型黏結料固結。

9完善、嚴格監測制度

完善監測手段,及時了解爐襯實際狀況,才能及時採取措施。對重大危險點應制定警戒線,及時報警並向有關領導匯報 。

總結

1高爐爐襯侵蝕不可避免,侵蝕是一個長期過程,高爐燒穿可以避免。

2正確的補爐可以避免燒穿。

3高爐長壽要靠合理的結構設計、選用合適的材料和嚴格的施工質量。

4科學的監測系統是提供高爐維護及操作的必要手段和技術支持 。