簡介

熱剪下機是指用於剪下熱鋼坯的設備,傳動齒輪為硬齒面齒輪,主電機為交流驅動。剪下機為軋鋼車間必不可少的設備,飛剪及冷剪為棒、線、型材軋鋼車間必不可少的的關鍵設備,熱剪為軋鋼開坯車間必不可少的關鍵設備。熱剪機用於小型廠切頭、切尾、定尺、碎斷,可採用直流電機。冷剪機用於剪下成組小型材,傳動齒輪為硬齒面齒輪,主電機為交流驅動 。

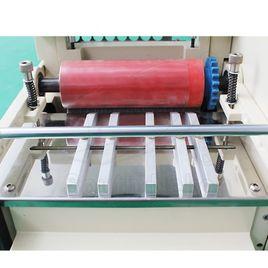

熱剪下機結構特點

熱剪機切用於小型廠切頭、切尾、定尺、碎斷,其結構特點如下:

1採用直流電機,可控矽供電、剪下速度無級可調;

2傳動齒輪為硬齒面齒輪,增長了使用壽命及傳動精度;

3剪刃側隙可通過偏心軸及偏心套調整,保證剪下精度;

4機組工作全部由PLC可程式序控制器控制,使機組實現自動化 。

熱剪下機剪刃服役條件和失效形式分析

熱剪下機工作時,上、下刀台通過相對運動並在很大壓力作用下將紅熱鋼坯剪斷。工作過程中剪刃和1000℃左右的鋼坯接觸,並伴有冷卻水循環冷卻。因此,剪刃受很大的壓應力和高溫摩擦力作用,同時還要承受一定的撞擊和熱疲勞作用。現場調查發現,剪刃正常失效形式主要是刃口磨損、卷刃,這說明剪刃工作刃口部分高溫強度和耐磨性較低,不能滿足刃口部分的性能要求,導致使用壽命較低。根據以上分析,剪刃應具有以下綜合性能:

1.成庫刃整體具有高淬透性,經過淬火、回火後整體保持足夠的強度和韌性;

2.剪刃具有良好的導熱性和較高的熱疲勞性能;

3.剪刃工作刃口部分具有高紅硬性和耐磨性;

4.剪刃刃工作刃口部分具有一定的衝擊韌度。

從剪刃綜合性能要求看,整體和工作刃口部分的性能要求顯然是不同的,而這種不同的性能要求依靠6CrW2Si單一材料是難以同時滿足的。傳統剪刃的製造、處理工藝主要偏重於整體強度、韌性的要求,忽視了刃口部分的性能要求。基於以上分析,我們認為採用堆焊方式在原來報廢舊剪刃上,重新製造高紅硬性、高耐磨性的工作刃口是解決剪刃整體和刃口不同性能要求較好的途徑 。

熱剪下機剪刃堆焊修複方法

堆焊前,將剪刃整體進行去油清洗,並對有缺陷部位打磨,然後在刃口部分開出10mm×15mm的堆焊槽。堆焊時,先將刀體和焊條在300℃-500℃預熱2h,然後在工作檯架上,通過手工電弧堆焊方法,在刃口部分堆焊具有高紅硬性、高耐磨性的高合金堆焊層,整個刃口部分共堆焊10層左右,堆焊道次按一定順序一次完成。同時對刀體有缺陷部位利用5CrMnMo焊條進行修補。堆焊修補完成後,剪刃立即放在井式電爐中緩慢冷卻,然後再進行520℃×1h二次回火處理,最後在磨床上加工成規定尺寸 。