分類

炮泥組成可分為兩部分――耐火骨料和結合劑。耐火骨料指剛玉、莫來石、焦寶石等耐火原料和焦炭、雲母等改性材料。結合劑為水或焦油瀝青和酚醛樹脂等有機材料,還摻加SiC,Si3N4,膨脹劑和外加劑等。骨料按一定的粒度及重量組成基質,在結合劑的調和下使之具有一定的可塑性,從而可以通過泥炮打人鐵口堵住鐵水。

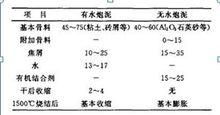

以水作結合劑的稱為有水炮泥,以焦油,樹脂等有機材料作結合劑的稱為無水炮泥。可以列表如下:

表1.1 有水炮泥和無水炮泥的組成和性能比較

炮泥

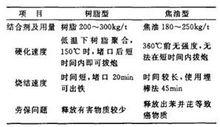

炮泥表1.2 樹脂型和焦油型無水炮泥的比較

炮泥

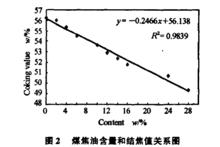

炮泥 圖2 煤焦油含量和結焦值關係圖

圖2 煤焦油含量和結焦值關係圖註:若以純焦油為結合劑,其結焦硬化溫度為200℃左右;若是焦油-瀝青複合結合劑,其結焦硬化溫度在360℃左右。因為瀝青的結焦溫度高,導致加有瀝青的炮泥結焦值變高。其中焦油加入量對瀝青的軟化點和結焦值也有影響。

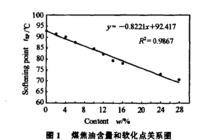

圖1 煤焦油含量和軟化點關係圖

圖1 煤焦油含量和軟化點關係圖主要功能

1) 堵出鐵口,要求炮泥具有良好的填充性和燒結性;

2) 穩定出鐵,要求炮泥易開鐵口和耐侵蝕,沖刷;

3) 保護爐缸,要求炮泥迅速加熱時沒有裂紋,並且新舊炮泥的結合強度高;

4)開口性能良好,開口機鑽頭容易鑽孔;

5)適度的可塑性,便於泥炮操作和形成鐵口泥包;

6) 良好的體積穩定性,在高溫下體積變化小,不會由於收縮滲漏鐵水。

無水炮泥優點

1)強度高,而且維持高爐爐況穩定(鐵口深度、出鐵時間波動、全風堵口率等)具有重要的意義,從而使高爐有增產的基礎。

2)抗渣性能強。炮泥單耗低,一般為有水炮泥的五分之一。

3)有一定膨脹性能。具有合適的氣孔率和強度,能適應超過2000m³以上的大型高爐使用。

國內高爐均使用焦油結合型炮泥,均是基於成本上考慮。這種炮泥的結合焦油,一經受熱釋放出大量的苯並芘,是一種極強的致癌物質,對環境和工作人員身體極為有害,因此研製無毒、廉價的結合劑是當務之急。