液泛的產生

液泛又稱淹塔,是帶溢流塔板操作中的一種不正常現象,會嚴重降低塔板效率,使塔壓波動,產品分割不好。表現為降液管內的液位上升和板上泡沫層提升至使塔板間液流相連。造成液泛的原因是液相負荷過大,氣相負荷過小或降液管面積過小。為防止液泛現象發生,在設計和生產中必須進行一層塔板所需液層高度以及板上泡沫高度的計算來校核所選的板間距,並對液體在降液管內的停留時間及降液管容量進行核算。

液泛產生的主要原因:塔內蒸氣速度超過了液泛速度所造成的,還有塔板降液管堵塞,使塔內液體不能回流到下層塔板造成淹塔。

填料塔的液泛速度

在氣液兩相逆流流動的填料塔內,正常操作情況下,氣相是連續相,液相是分散相,並分散在填料表面上,氣體在填料表面的液層上通過,與液相發生傳質過程。由此要求填料有較大的比表面積,並能充分發揮填料的作用,增大氣液兩相間的接觸面。在氣液兩相速度均較低的填料塔內,氣液兩相的接觸面總是小於填料的幾何表面積。當兩相速度增加後,大部分填料的表面變為兩相接觸面。隨著塔負荷的增加,氣液兩相的接觸發展到填料的空隙閬。在空隙處,氣體分散在液體中,並以細小的旋渦與液體形成泡沫,這種狀態稱為乳化狀態。

此時液體由原來的分散相變為連續相,而氣體則由原來的連續相變為分散相。當沿填料層的全部高度都達到乳化狀態後,再增加塔的負荷,填料層的上方就會出現液體的積累,液層很快增高,充滿填料層後,被氣體帶出塔外,這種現象稱為液泛現象。開始出現液泛現象的點稱為泛點。這點的氣體速度稱為液泛速度。填料塔出現液泛現象就失去了正常操作。因此,泛點是填料塔操作的最大極限。

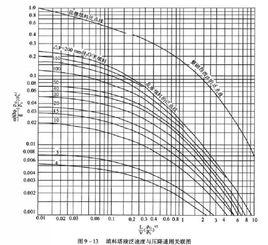

填料塔內的氣體速度越高,則塔內壓力降也越大。這是由於氣體通過千填料層時,與填料表面摩擦造成的。當有液體噴淋時,除氣體與填料表面摩擦力外,還有氣體與液體間的摩擦力,隨著氣體通道的減小,壓降隨之上升。氣速增加到一定程度,出現持液現象,此點可稱為載點。到達載點後,壓降明顯增加。當氣速再增加時,壓降增加更明顯,出現了泛點。此時液體充滿填料空間,氣體則鼓泡穿過,並夾雜大量液體出塔。一般乳化狀態時傳質速率最高,有人稱此時氣速為轉化點速度,但操作穩定性最差。所以一般填料塔的設計是以液泛速度為依據的,通常是先計算出泛點速度W,然後乘以0.6~0.8的系耕作為窯際操作氣速。

不同部件的液泛

1.混合澄清槽的液泛現象。

一種情況是由於兩相流量改變時,攪拌輸送能力不夠,或因各相口截面較小而影響兩相通暢的流動,致使水相在槽子接近水相進口的幾級積累,有機相在接近有機相進口的幾級積累,並進而使水相從槽子的有機相出口流出,有機相從槽子的水相出口流出。或者是造成槽內液位上升而產生“冒槽”現象。另一種情況是當兩相流量加大時,澄清槽內的分散帶厚度△日將不斷增大,當其加大到水相從有機相口被有機相大量夾帶流出,有機相從水相口被水相大量夾帶流出時,即是發生了液泛。

通常把產生液泛時的流量稱為液泛流量。顯然液泛流量是與萃取體系、萃取操作條件及槽子結構直接相關的。液泛流量可以根據給定萃取體系及操作條件在設備中由實驗確定。在實際操作中,必須控制流量低於液泛流量。

2.液一液萃取柱的液泛現象。

例如脈衝篩板柱在一定的脈衝條件下,增大分散相(假設為輕相)的流量,分散相在柱內的存留分數也將增大。因此連續相的實際流速及兩相的相對流速也隨之增加,兩相逆流流動的阻力也隨之迅速增加。當流動阻力增加到一定程度時,兩相正常的逆流流動遭到破壞。但是兩相料液仍不斷加入,上澄清段的相界面逐漸上移並最終消失,重相從輕相出口管溢出。與此同時,分散相在柱內逐漸積累,在柱子的某一區段內可能迅速聚結成大的液團,並充滿整個柱截面。在柱的下澄清段可以出現一個新的兩相界面,在將柱底所有的重相排出之後,輕相將從重相出口管流出。這樣就發生了液泛。

在一定的脈衝強度下,增大連續相流量,會增加對分散相液滴的摩擦阻力,減少其流動速度。當連續相流速超過某一臨界值後,連續相流體對分散相液滴的摩擦阻力超過了重力的作用,結果使液滴隨連續相流動,最後從重相出管排出。這樣也破壞了兩相的逆流流動,導致了液泛的發生。當兩相流量一定,而增加脈衝強度時,由於單位體積輸入能量增加,攪拌加劇,分散相液滴平均直徑減小。液滴群在柱內的停留時間增加,分散相的存留分數也增加。當脈衝強度超過某一臨界值時,也會破壞兩相正常的逆流流動,造成液泛。

3.離心萃取器的液泛現象。

在離心萃取器內可能產生3種型式的液泛現象,即輕相液泛(重相夾帶輕相)、重相液泛(輕相夾帶重相)和容量液泛(由於兩相流量過大,乳化層充滿輕相堰和重相擋板之間的整個澄清區,而使出口兩相同時產生相夾帶),在轉簡式離心萃取器的情況下,輕相液泛和重相液泛也可分別稱之為周邊液泛和軸液泛。

液泛速度的控制

液泛控制機理有關的增加能力的方法:

1.噴射液泛,能力可能由下列方法增加:增加塔徑,達到目標可能採取的主要方法;增加塔板間距,也是主要的方法,但有時可能會減少塔盤數,或增加塔高。達到目標會增加現有塔的費用;改成填料塔,也是主要的方法,但是比增加塔板間距要容易。選擇合適的填料會滿足工藝的要求;通過減少降液管面積或將直降液管改成斜降液管或截斷式降液管來增加鼓泡麵積;增加孔面積和(或)降低孔徑。但是,這會降低效率或降低漏液安全因子。

2.降液管持液量液泛,能力可能由下列方法增加:增加降液管高度和塔板間距;降低塔板壓力降,如增加孔面積和(或)降低孔徑,和(或)降低出口堰高度;增加降液管出口間隙,或改變降液管出口形狀。但是,如果降液管底隙超過出口堰高度,可能在開工時,降液管難以自封。採用降液槽可以允許使用低出口堰來保證降液管自封。

3.降液管速度液泛,能力可能由下列方法增加:尋找最優的降液管面積。採用斜降液管或截斷式降液管可以降低鼓泡麵積的損失。考慮到在高壓裝置中存在非常小的起泡,要注意選擇斜率值以便將臨界區降低到降液管進口下方。對高壓體系,鼓泡麵積氣速對降液管速度液泛的影響很大。對多數這種塔,需要選擇較低的噴射液泛值以防止發生降液管液泛。

4.體系極限液泛。原則上,設計點不能超過體系極限能力。體系極限能力是以塔截面積為基準,它不是設備參數的函式,如降液管面積與鼓泡麵積之比或塔板間距。因此,如果設計接近體系極限,不要期望通過改變塔盤布置,或改變塔板間距,或改成大尺寸的填料的方法來增加能力。有些專利塔盤通過利用壓力降能量來強化汽液分離,可以允許超過體系極限。