定義

是垂直於螺旋線方向模數。對於直齒法向模數就是端面模數,對於斜齒,刀具進刀的方向一般是垂直與起發麵的,所以其主要參數都是取其法面參數。這其中包括法向模數,其中Mn=Mtcosβ。

斜齒輪是以法向模數為標準的,而直齒輪的端面模數與法向模數是相同的,一般情況未註明時應指的是標準模數(即法面模數) 。

mn的選擇

齒輪的法向模數m取決於齒輪輪齒的彎曲承載能力,只要輪齒的抗彎強度滿足,齒輪的法向模數取得小一點較好,對齒輪的膠合也有好處。m大,則齒輪在,點的偏距大,相對滑動速度大,容易膠合,但偏距大,接觸面積大,承載能力也大。通常可取m=(0.01~0.03)a,a為(實際)中心距,對於大中心距、載荷平衡、工作連續的傳動來說,m可取較小值;對於小中心距、載荷不穩、間斷工作的傳動來說,m可取較大值;對於中心距較大的低速級的傳動來說,間斷工作的軟齒面和中硬齒面傳動法向模數m就不能取較大值,否則就容易引起冷膠合。對於高速傳動求說,

為了增加傳動的平衡性,m可取較小值。

在一般情況下,m=0,02a,對於一般通用齒輪減速器來說,m=(0.015~0.028)a,硬齒面齒輪減速器可以取較大的數值,以提高抗彎強度 。

齒輪模數

模數是決定齒大小的因素。齒輪模數被定義為模數制輪齒的一個基本參數,是人為抽象出來用以度量輪齒規模的數。目的是標準化齒輪刀具,減少成本。直齒、斜齒和圓錐齒齒輪的模數皆可參考標準模數系列表。

隨著工業發展水平不斷提高,定製的大批量生產齒輪很多都使用非標的模數,使其意義被弱化。

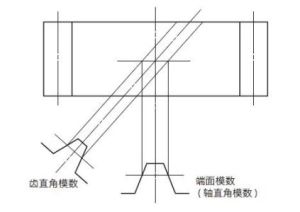

如果齒輪的齒數一定,模數越大則輪的徑向尺寸也越大。模數系列標準是根據設計、製造和檢驗等要求制訂的。對於具有非直齒的齒輪,模數有法向模數mn、端面模數ms與軸向模數mx的區別,它們都是以各自的齒距(法向齒距、端面齒距與軸向齒距)與圓周率的比值,也都以毫米為單位。對於錐齒輪,模數有大端模數me、平均模數mm和小端模數m1之分。對於刀具,則有相應的刀具模數等。標準模數的套用很廣。在公制的齒輪傳動、蝸桿傳動、同步齒形帶傳動和棘輪、齒輪聯軸器、花鍵等零件中,標準模數都是一項最基本的參數。它對上述零件的設計、製造、維修等都起著基本參數的作用(見圓柱齒輪傳動、蝸桿傳動等)。

傳動性能

模數對承載能力的影響

模數是齒輪的一個最基本參數,對於齒數一定的齒輪,模數越大其徑向尺寸也 越 大 。 為 便 於 制 造 、 檢 驗 和 互 換, 齒 輪模數 值已 實現 標準化 詳 見GB/T1357-1987)。對於模數的選擇,可根據齒輪副齒數及中心距計算,也可根據經驗確定,如軟齒面取(0.007~0.02)a,硬齒面取(0.016~0.0315)a,最後圓整至標準值。然而不同套用場合,模數的選擇規則是不一樣的,上述方法無法保證傳動系統獲得較好的傳動性能。在固定中心距下,隨著模數的增大,齒輪副的彎曲疲勞強度增加較為明顯,而齒輪副的接觸疲勞強度由於與齒輪副的齒廓曲率密切相關,變化較為平緩,並有下滑趨勢。故大模數齒輪具有較強的抗彎曲抗衝擊能力,適用於衝擊載荷較大的場合。

模數對傳動特性的影響

齒輪傳動系統中,影響傳動特性的因素很多,主要包括內部激勵和外部激勵,內部激勵主要包括時變嚙合剛度激勵、傳遞誤差激勵和嚙合衝擊激勵等,其中齒輪的剛度激勵是影響齒輪動態載荷的關鍵因素之一,故模數作為影響齒輪嚙合剛度的關鍵參數,其選擇的合理性對齒輪副的傳動特性具有重要的影響。隨著模數的增大,齒輪副的時變扭轉剛度在一個嚙合周期內的波動區域逐漸變大,進而導致齒輪副在運行過程中會產生較大的剛度激勵;相對於大模數齒輪副,小模數齒輪的時變剛度波動區域較小,且嚙合剛度相對較大。根據系統動力學理論

可建立齒輪副的動力學模型,通過分析可知,合理選擇齒輪模數,最佳化調整齒輪副嚙合剛度,可顯著減小齒輪副運行時的動態載荷,改善傳動特性,提高運行的可靠性。

模數的選擇及套用

在齒輪設計過程中,選擇大模數少齒數還是小模數多齒數,需考慮以下幾個方面:

1)工況

對於礦山、冶金、建材等領域,如破碎機、輥壓機、軋機、迴轉窯等齒輪傳動裝置,工況較為惡劣,齒輪副承受較大的衝擊載荷,由於齒距偏差、齒形偏差等因素的影響,小模數齒輪的實際工作重合度無法保證,在較大衝擊載荷的作用下易導致斷齒、點蝕等失效,而大模數齒輪的單齒抗彎強度較高,故能夠滿足承載要求。對於輕工機械用齒輪傳動裝置,如紡織、化工等領域,齒輪副工況較為平穩且體積相對較小,精度容易保證,宜選用小模數多齒數齒輪。

2)平穩性

衡量齒輪運行平穩性的主要指標是振動和噪聲,對於礦山等低速重載領域,由於現場主機振動噪聲較大,齒輪傳動裝置自身的振動噪聲對環境的影響可以忽略不計,同時為提高齒輪傳動裝置的可靠性,一般選用大模數齒輪。對於船舶、透平機、車輛等齒輪傳動裝置,對其振動和噪聲提出較高的要求,且齒輪體積相對較小,輪齒精度容易保證,常選用小模數多齒數齒輪。

3)加工能力

齒輪的精加工方式很多,主要有磨齒、滾齒、剃齒、梳齒、珩齒等,不同的加工形式,生產的輪齒精度也各不相同。小模數齒輪要求有較高的齒形精度和較小的齒距偏差,大模數齒輪為保證運行的連續性,對齒距偏差要求比較高,故在選擇齒輪模數時,也應適當考慮生產廠家的加工能力和水平 。