簡介

沉降室是最簡單的除塵設備,早期曾用於立窯除塵或其他除塵設備前降低廢氣的含塵濃度,現在已不作為單獨的除塵器使用,但是兩個設備的連線部分或多條管道的匯接點,對粉塵往往起著沉降作用。如迴轉窯或烘乾機等尾部、窯磨一體機的匯風箱等可以看作沉降室。煙氣進入沉降室後由於面積擴展,速度降低,大顆粒粉塵由於沉降速度高,在煙氣未流出沉降室前就已降落到底,由沉降室底部儲存灰斗收集,未沉降下來的粉塵隨煙氣帶出。安裝在窯爐等熱工設備後面的沉降室主要是方便相鄰設備的連線,它的除塵效率一般只有30%左右,僅作為初步淨化用,也為後面的除塵設備運行創造有利條件。

沉降室的參數計算

沉降室的設計計算,主要是根據要求處理的氣體量和淨化效率確定沉降室的尺寸,最關鍵的是選擇適當的氣流速度。氣流速度低,分離效果好,但除塵器截面積較大;氣流速度大,分離效果差,且易引起二次揚塵。因此,應選擇沉降室中的氣流速度低於物料被重新帶走的二次揚塵速度。

氣體流速

沉降室中塵粒的運動

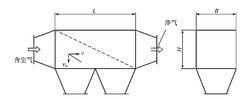

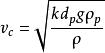

沉降室中塵粒的運動為了使問題簡化,在沉降室的設計計算中假定:沉降室內氣流分布均勻,並處於層流狀態;進入除塵器的塵粒以氣流速度v向前運動,同時以沉降速度v下降,如右圖所示。則進入沉降室的含塵氣體在沉降室斷面上的流速,根據含塵氣體的臨界速度v確定。

沉降室

沉降室式中,v為含塵氣體的臨界速度,m/s;

k為流線係數,取10~20,k值隨塵粒直徑d減小而遞增;其餘符號意義同前。

含塵氣體在沉降室斷面上的流速為臨界速度的0.5~0.75倍,一般在0.2~0.8m/s範圍內選取。

有效分離粒徑

1、塵粒從沉降室頂部降落到底部所需時間

沉降室

沉降室式中,H為沉降室高度,m;

v為塵粒的沉降速度,m/s;

沉降室

沉降室為塵粒沉降時間,s。

2、氣流在沉降室內停留的時間

沉降室

沉降室式中,L為沉降室長度,m;

v為沉降室斷面上的氣體速度,m/s;

沉降室

沉降室為氣流流過沉降室所需的時間,s。

沉降室

沉降室3、要使塵粒不被氣流帶走,必須使 ,即

沉降室

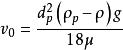

沉降室4、在層流區,塵粒的沉降速度v與粒徑d的平方成正比,根據斯托克斯定律,不同粒徑塵粒的沉降速度可用以下公式求得

沉降室

沉降室式中所有符號意義同前。

5、沉降室的高度H應根據實際情況確定。但H應儘量小一些,因為H越大,所需的沉降時間就越長,勢必加長沉降室的長度。具體的長度和高度尺寸可根據現場空間條件,同時考慮運轉的方便來確定,必要時可以以消耗材料最少為目的,進行最優計算。

6、沉降室的寬度B與處理氣量有關

沉降室

沉降室式中,Q為沉降室處理氣量,m /s;

B為沉降室的寬度,m;

其餘符號意義同前。

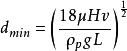

7、一定結構的沉降室,能沉降在室內的最小粒徑d可按以下公式求得

沉降室

沉降室式中所有符號意義同前。

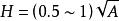

結構尺寸

沉降室的外形尺寸可用近似式確定

沉降室

沉降室 沉降室

沉降室 沉降室

沉降室式中,A為沉降室有效截面積,m 。

通常,在設計重力沉降室時,應注意下列問題。

① 氣流速度儘可能選低些,以保持接近層流 (粒子的雷諾數R<2000)狀態,因為R更高的湍流會使已降落的粉塵再次揚起,破壞沉降作用。

② 為保證沉降室橫斷面上氣流分布均勻,沉降室的進風管應通過平滑的漸擴管與之相連。若受場地限制,可裝設導流板、擴散板等氣流分布裝置。如條件允許,把進風管裝在降塵室上部。

③ 淨化高溫煙氣時,由於熱壓作用,排氣口以下空間的氣流有可能減弱,從而降低了容積利用率和除塵效率,此時沉降室的進出口位置應低一些。

重力沉降室的主要優點是結構簡單、價格低廉、耗能少,適用於淨化密度大、粒徑粗的粉塵。通常去除粒徑範圍為30~50μm的粉塵,如設計合理,加裝適當的擋板可使效率達60%~80%,但小於5μm的粉塵,淨化效率幾乎等於零。重力沉降室的壓力損失大約為50~150Pa。