使用範圍

可廣泛用於電站鍋爐、工業鍋爐和工業窯爐代替油、氣、煤燃燒以及賓館、住宅、酒店、辦公樓等各種建築物供暖和生活熱水。

生產技術

水煤漿技術特點

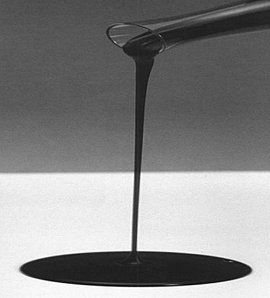

水煤漿是20世紀70年代興起的煤基液態燃料,可作為爐窯燃料或合成氣原料,具有燃燒穩定、污染排放少等優點。水煤漿是由煤、水和化學添加劑按一定的要求配製成的混合物,具有較好的流動性和穩定性,易於儲存,可霧化燃燒,是一種燃燒效率較高和低污染的較廉價的潔淨燃料,可代重油緩解石油短缺的能源安全問題。

水煤漿計量難點

1.水煤漿是非牛頓流體,設計管道流速慢;

2.水煤漿主要成分是含60%的固體顆粒,經過添加劑作用,正常粘度在800-1500mPa.S範圍之間,介質中的固體顆粒對管道沖刷性強,對襯裡的耐磨要求高;

3.水煤漿中成分不穩定,特別是鐵屑含量的變化對計量的影響大;

水煤漿氣化

為了充分利用中國豐富的煤炭資源發展煤化工,自80年代至今,中國相繼引進了4套Texaco水煤漿氣化裝置,用於生產甲醇與合成氨。該技術具有氣化爐結構簡單、煤種適應較廣、水煤漿進料易控制安全、單爐生產能力大等特點。

煤種試燒

西北化工研究院、原魯南化肥廠分別建立了日處理24-35噸煤和15噸煤、8.5MPa的Texaco水煤漿氣化中試裝置,並在中試裝置上進行了多樣煤種的試燒研究,為水煤漿氣化技術在國內的成功套用打下了基礎。

調整煤種

魯南化肥廠的原料煤由原設計的"七五"煤(t3,溫度-1510℃)改為落陵、北宿、井亭和級索混配煤(t3,溫度-1280℃)、渭河化肥廠經過實踐摸索,原料煤由原設計的黃陵煤更換為華亭煤,從而實現了降低氣化溫度,減少氧耗,延長氣化爐耐火磚使用壽命的目的。

解決有關工程技術問題

中國工程技術人員對引進裝置中出現的諸如文氏管堵塞、黑水管線堵塞、氣化爐激冷 環堵塞、氣化爐殼體局部過熱、閃蒸系統管道磨損等工程問題,採取了積極有效的技術對策,使問題得到及時解決,保證了裝置長周期、穩定運行。

設備國產化

水煤漿氣化噴嘴已由國產噴嘴替代美國引進噴嘴,使用壽命約為2個月;氣化爐用耐火磚已由國產洛耐磚替代進口法國磚,價格比為0.5:1。另外,中國已具備以下一些設備的設計製造能力,如磨煤機、氣化爐、激冷環、鎖渣斗、撈渣機、高、低壓煤漿泵、灰水泵、文氏管等。兗礦魯南化肥廠的設備國產化率達到90%以上。

中國推廣

經過"六五"、"七五"期間重點科技攻關,中國的水煤漿技術已經取得突破性的進展,並進入產業化階段。實踐證明,水煤漿在鍋爐和窯爐中的燃燒效率可高達95%-98%,而燃用水煤漿的運行成本僅僅占成本的1/3。

水煤漿已經在國內電站、鋼廠、煉化等大中型企業有所套用,但限於實用型燃燒設備的技術沒有及時跟進,中小企業對此套用甚少。這一難題已基本得到解決。北京天融環保設備中心開發出一套完整的水煤漿鍋爐及燃燒器的設計、生產、製造技術,並通過了有關部門的專家評審。

據悉,中國現有10萬噸以下的鍋爐約70萬台,而因煙塵排放不符合環保標準和運行效率低下,將停用、更換和改造的鍋爐高達50%以上。僅在現有鍋爐本體不變的情況下,改燃水煤漿,就可為國家節約數百億元固定資產投資。

中國市場

中國礦物能源以煤為主,到2010年,一次能源消費結構中煤占60%左右。大力發展潔煤技術,高效清潔地利用中國煤炭資源,對於促進能源與環境協調發展,滿足國民經濟快速穩定發展需要,具有極其重要的戰略意義。

煤氣化作為潔淨煤技術的重要組成部分,具有龍頭地位。它將廉價的煤炭轉化成為清潔煤氣,既可用於生產化工產品,如合成氨、甲醇、二甲醚等,還可用於煤的直接與間接液化、聯合循環發電(IGCC)和以煤氣化為基礎的多聯產等領域。

迄今為止,世界上已經商業化的IGCC大型電站,均採用氣流床技術,最具有代表性的是以乾煤粉為原料的Shell氣化技術和以水煤漿為原料的Texaco氣化技術。Shell氣化技術即將被引進中國建於洞庭,顯現其碳轉化率高,冷煤氣效率高的優勢。相比之下,水煤漿氣化技術在中國引進得早,實踐時間長,研究開發工作也做得更深入。

經過實踐探索,中國在水煤漿氣化技術方面,積累了豐富的操作、運行、管理與製造經驗,氣化技術日趨成熟與完善。經過長期科技攻關,在水煤漿氣化領域,形成完整的氣化理論體系,研究開發出擁有自主智慧財產權,達到國際領先水平的水煤漿氣化技術。

中國研究開發

水煤漿氣化技術

中國的水煤漿氣化技術是在對引進技術吸收消化過程中發展起來的,尤其是通過"七 五"、"八五"和"九五"國家重點科技攻關,結合引進技術的工業實踐,逐步形成了一套 創新的研究開發方法,建立起系統的水煤漿氣化理論,成功地開發出具有中國特色的水煤 漿氣化技術。

水煤漿製備技術

根據中國煤種特點,中國科學院山西煤炭化學研究所從煤化學角度研究了煤炭成漿性 能的影響因素,中國礦業大學通過試驗與生產實踐,提出了評價煙煤成漿性難度指標的經 驗公式。這些研究成果,為中國水煤漿製備技術發展提供了有益的指導。中國已有多個水煤漿用添加劑和水煤漿生產廠家。根據煤種不同,選用不同品種與系列的添加劑制 備水煤漿,氣化用水煤漿濃度為60~65%。

研究開發方法與氣流床氣化理論

水煤漿氣化涉及高溫、高壓、非均相、流動、傳遞與化學反應等複雜化學物理過程, 難以在實驗室中進行工業條件下的過程研究。對此,華東理工大學在化學工程與工藝相關 理論指導下,結合多年研究開發中積累的方法與經驗,在對氣化過程進行深刻、全面分析基礎上,提出了正確把握各種影響因素間關係的層次機理模型。對複雜的氣化過程進行合理分解,實現了研究課題的命題轉化,開創了一套適用於研究氣流床氣化過程的科學研究開發方法。即在冷模裝置上研究流體流動規律、霧化與混合規律;借鑑工程經驗,在計算機上綜合疊代的一步轉化方法。

採用國際先進的三維雷射多譜勒粒子動態分析儀(DualPDA)和Mafiven測粒儀,在大型冷模裝置上研究氣流床內流體的速度分布、濃度分布、停留時間分布、霧化粒徑及其分布等,分別建立了流動與反應三區模型、速度分布、濃度分布、停留時間分布、霧化粒徑及其分布等數學模型,由此形成了系統的氣流床水煤漿氣化理論與專利技術,為該領域的技術創新奠定了基礎。

氣化噴嘴

噴嘴是水煤漿氣化技術的核心。噴嘴性能好壞,將直接影響氣化反應結果、耐火磚及其噴嘴自身的使用壽命。華東理工大學在多年科技攻關基礎上,與原魯南化肥廠、水煤漿氣化及煤化工國家工程研究中心合作,研製出新型水煤漿氣化噴嘴,實現了技術創新與工業套用。

新型噴嘴為內鏇式噴嘴和預膜式噴嘴,其中內鏇式噴嘴已獲國家發明專利。1995年,新型噴嘴在原魯南化肥廠Texaco氣化裝置上進行了工業試驗考核。新型噴嘴各項技術指標均超過Texaco噴嘴,比Texaco噴嘴節煤~2.6%,節氧2-5%,碳轉化率提高-2個百分點等,七項指標創當時生產新記錄。由原化工部科技司主持的專家鑑定為:填補國內空白,形成了中國水煤漿氣化技術特色,達到國際領先水平。該項目獲1998年上海市科技進步一等獎,

水煤漿氣化噴嘴由於受到煤漿中煤顆粒對材料的快速沖刷,噴嘴材料極易磨損,引進噴嘴的使用壽命僅為3個月,噴嘴的使用壽命直接影響著氣化裝置的長周期穩定運行。華東理工大學圓滿完成了"九五"國家重點攻關項目《氣化爐關鍵部件的研究與開發》,研究開發出新型耐磨水煤漿氣化噴嘴。該噴嘴在兗礦魯南化肥廠的工業套用表明,使用壽命達半年以上。

新型氣化爐

為了節省外匯,形成自主智慧財產權的煤氣化技術,在原化工部科技司主持下,1996年10月原國家計委批准立項,由華東理工大學、原魯南化肥廠、原化工部第一設計院聯合承擔"新型(多噴嘴對置式)水煤漿氣化爐開發套用基礎研究"國家"九五"重點科技攻關項目,於2000年6月在兗礦魯南化肥廠建成中國第一套自主智慧財產權,日處理22噸煤的新型(多噴嘴對置式)水煤漿氣化中試裝置。

新型氣化爐為四噴嘴對置結構,通過調整噴嘴配置,最佳化氣化爐結構與尺寸,以撞擊式射流形式,強化了熱質傳遞過程,更有利於進行氣化反應和延長耐火磚的使用壽命。中試裝置運行結果表明,主要技術指標全面超過Texaco水煤漿氣化水平。比Texaco氣化爐節煤-7%,節氧-7%,有效氣成分提高~2個百分點,碳轉化率提高2-3個百分點。專家鑑定認為:"本項目填補國內空白,是中國具有自主智慧財產權,能與國際先進技術競爭的煤氣化技術的里程碑。技術指標顯示本項目在水煤漿氣化領域達到國際領先水平。"該項目榮獲國家科技部、財政部、國家計委、國家經貿委組織的"九五"國家重點科技攻關優秀科技成果獎,為中國自主智慧財產權的水煤漿氣化技術工業化奠定了紮實的技術基礎。

由此可見,經過十多年的生產實踐和研究開發,在水煤漿氣化技術方面,中國已經建立了試驗研究、中間試驗、工業化生產等科研與套用基地;形成了一支具有研究開發能力、 工程設計與生產實踐經驗的科技骨幹隊伍:取得了可喜的技術進步與科技創新成果。

這些成果必將為中國傳統產業的改造提升和清潔能源的發展套用提供可靠的技術支撐,同時也將進一步帶動潔淨煤技術領域相關技術的進步與發展。

技術突破

由兗礦集團有限公司、華東理工大學共同承擔的“十五”國家高技術研究發展計畫(863計畫)重大課題“新型水煤漿氣化技術”,在山東魯南建設多噴嘴對置式水煤漿氣化技術工業裝置及配套工程,利用兩台日處理1150噸煤多噴嘴對置式水煤漿氣化爐(4.0MPa)配套生產24萬噸甲醇、聯產71.8MW發電。多噴嘴對置式水煤漿氣化技術含煤漿製備工序、多噴嘴對置式水煤漿氣化和煤氣初步淨化工序、含渣水處理工序,技術特點是:多噴嘴對置式氣流床氣化爐、預膜式長壽命高效氣化噴嘴、交叉流式洗滌水分布器、複合床高溫煤氣冷卻洗滌設備、分級淨化的煤氣初步淨化工藝、蒸發分離直接換熱式含渣水處理及熱回收工藝,已獲一系列發明專利和實用新型專利,是具有完全自主智慧財產權的煤氣化技術。

建於兗礦國泰化工有限公司的多噴嘴對置式水煤漿氣化技術工業裝置於2003年8月2日破土動工,建設工期23個月零19天。在兗礦集團有限公司領導和相關部門領導的大力支持下,經過全體技術開發人員和工程建設、操作人員的共同努力、頑強拼搏,多噴嘴對置式水煤漿氣化技術工業裝置於2005年7月21日11:26一次投料成功,一次打通整個工藝流程,在完成80小時連續、穩定運行後,於2005年7月25日8:00計畫停車。80小時連續運行過程中,不存在任何工藝原因引起的系統故障,運行異常平穩,合成氣按計畫順利地併入後續的變換、淨化系統。多噴嘴對置式水煤漿氣化技術自動化程度高,全部採用集散控制系統(DCS)控制,特別是氧煤比完全可以投自動串級控制。工業運行證實,該裝置具有開車方便、操作靈活、投煤負荷增減自如的特點,操作的方便程度優於引進水煤漿氣化裝置。多噴嘴對置式水煤漿氣化技術已被工程實踐證實完全可行,工藝指標也極為先進,對初步的運行結果統計表明:有效氣CO+H2≥82%,碳轉化率≥98%。通過工業化規模的氣化爐的示範運行,我國在水煤漿氣流床氣化技術方面將達國際先進水平,擁有自主智慧財產權的大型煤氣化技術。