簡介

氯化銨法是一種氯化銨法從氟碳鈰精礦提取氯化稀土的方法,首先將氟碳鈰原精礦磨細,並與NaCO↓混合,其比例為原礦:NaCO↓=1∶0.1~0.4,混合均勻後在400℃~800℃焙燒1~6小時,焙砂用熱水洗出NaF,洗出NaF的濾渣乾燥後與氯化銨混合,於300℃~600℃焙燒1~3小時,再用熱水浸取得到氯化稀土溶液,用20%的環烷酸煤油液萃取,再採用鹽酸反萃得到氯化稀土產品 。

步驟

該方法包括下列步驟:

(1)氟碳鈰原精礦(品位>50%)磨細至-200目以下,以便脫氟過程與碳酸鈉及氯化過程與氯化銨混合;(2)將磨細的氟碳鈰礦與NaCO↓混合,其比例為原礦:NaCO↓=1∶0.1~0.4;

(3)混合均勻的物料放入坩堝中,在馬弗爐中400℃~800℃焙燒1~6小時;

(4)焙砂用熱水洗出NaF,以液固比5~10∶1,在60~90℃的熱水中攪拌洗滌2次,每次攪拌洗滌時間為20~40min,洗出NaF的濾渣乾燥後用於進一步氯化回收稀土;

(5)將脫氟稀土精礦與氯化銨混合。

氯化銨法處理氟碳鈰礦原礦提取稀土

氟碳鈰礦是發現儲量及開採量最大的稀土礦物,約70 %的稀土產自氟碳鈰礦。其稀土提取流程通常是首先選別出氟碳鈰精礦,然後再用酸或鹼將其分解,並經水浸出、鹼轉化除雜、進一步萃取分離回收稀土。這些方法不僅存在工藝流程長、稀土形態轉化步驟多等缺點,而且所產生的廢酸、廢鹼及廢氣易對環境造成污染。因此開發低污染、短流程的稀土回收新工藝受到了人們的重視。

原礦直接處理回收礦物產品是簡化工藝流程的重要手段。原礦就地處理回收礦物產品不但可減少運輸量,礦渣可以回填有利於環保,而且可以免去選礦的成本及選礦設備的投資。另外,由於免去了選礦作業及縮短了流程,可以提高礦物產品的總回收率。同時從原礦物中提取有價元素時儘量避免使用酸鹼,從而減少酸鹼中和及降低廢酸鹼或廢氣的排放前處理費用,達到進一步降低成本, 減少污染的目的。

採用稀土品位較高的原礦(以稀土氧化物計,含量為16.780 %)為原料,採用NaCO脫氟後,進一步用NHCl 焙燒法提取稀土的工藝。通過正交試驗確定了原礦最佳脫氟條件,並考察了脫氟後的原礦用NHCl 焙燒水浸工藝的反應溫度、時間及氯化銨用量對稀土提取率的影響。在最佳條件下稀土的浸出回收率達到95 %以上,同時由於氯化銨法對Fe,Si,Al 及Th 具有選擇性,因此有利於進一步淨化及回收稀土 。

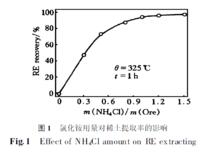

氯化銨用量對稀土提取率的影響

脫氟後的氟碳鈰原礦加入不同量氯化銨於325 ℃焙燒60min , 稀土提取率的變化如圖1 所示。結果表明, 當氯化銨用量為m(NHCl)/ m(脫氟精礦)=1 時, 稀土回收率可達到95 %以上。

圖1

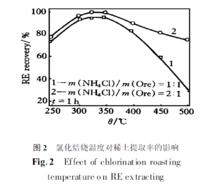

圖1氯化溫度對稀土提取率的影響

脫氟原礦以兩種比例m(NH4Cl)/ m(礦)=2∶1及1∶1與氯化銨混合, 在不同溫度下氯化焙燒60min , 其溫度對稀土提取率的影響如圖2 所示。從圖2 可見, 在250 ~ 500 ℃溫度範圍內, 隨著反應溫度升高, 稀土的提取率提高, 到325 ℃稀土提取率達到最大值, 兩種m(NH4Cl)/ m(礦)比例下稀土回收率均達到95 %以上。在此進一步提高反應溫度,稀土提取率反而下降, 但在m(NH4Cl)/ m(礦)=1∶1時, 當溫度高於325 ℃後進一步提高反應溫度,稀土回收率下降較快。溫度過高引起稀土提取率下降主要是反應得到的稀土氯化物又進一步分解的緣故, 而反應氣氛中氯化銨的分壓高或反應溫度低可緩解稀土氯化物的分解 。

圖2

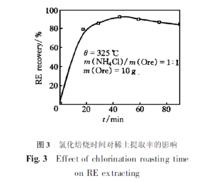

圖2氯化焙燒時間對稀土提取率的影響

脫氟後的氟碳鈰原礦與氯化銨以m(NH4Cl)/m(礦)=1∶1 混合, 在325 ℃下焙燒不同時間, 對稀土提取率的影響如圖3 所示。

圖3

圖3從圖3 可見, 氯化時間以60 min 為宜, 稀土提取率可達到95 %。焙燒時間過長, 則稀土提取率下降, 這是由於長時間焙燒使氯化稀土分解, 造成已經氯化了的稀土又返回氧化稀土狀態。

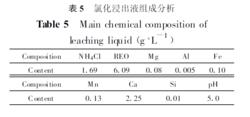

氯化浸出液組成分析

脫氟原礦經上述最佳化後的氯化條件進行氯化,所得浸出液組成分析結果於表5 所示。由表5 可見,氯化浸出液中Al, Fe 和Si 含量很低,氯化具有良好選擇性,浸出液幾乎為中性,殘存NHCl 量很少,以上結果與理論分析一致。

表5

表5總結

採用添加脫氟劑對氟碳鈰原礦進行預脫氟,而後進行氯化銨法焙燒, 熱水浸取提取稀土,整個工藝未引入鹽酸或硫酸,且避免了稀土形態轉化,工藝簡便,稀土浸出液無殘酸,矽、鋁、鐵含量很低,有利於進一步淨化。其最佳化條件為:脫氟劑加入量為礦物的25 %,在溫度為650 ℃下脫氟30min,熱水洗脫後,原礦的脫氟率達到95 %以上;脫氟原礦進一步採用氯化銨法回收稀土,在氯化焙燒溫度為325 ℃,m(NHCl)/ m (礦)=1∶1 下焙燒60 min,水浸取稀土提取率達到95 %以上 。