簡介

在當代各種煉鋼方法紛紛採用氧氣強化冶煉的階段,我國各地空氣側吹轉爐也面臨了一個技術改造和發展的問題。大家知道,我國的鹼性空氣側吹轉爐煉鋼是解放以後試驗成功,在一九五八年大辦鋼鐵的民眾運動中迅速發展起來的一種煉鋼方法。它較好地適應了我國資源條件不適當時地方工農業發展的需要,二十多年為我國鋼鐵工業為發展和改善鋼鐵工業的布局,作出了一定的貢獻。一九五八年偉大領袖毛主席親臨上鋼一廠二轉爐車間一號空氣側吹轉爐爐前視察,給我國鋼鐵工人以極大的鼓舞。十幾年來,上海、唐山、天津、瀋陽等全國各轉爐鋼廠的工人、幹部和技術人員遵循毛主席所指引的方向,堅持技術革新和技術革命的民眾運動,為完善和發展我國側吹轉爐煉鋼生產作出了巨大的成績。

為加速我國鋼鐵工業的發展和技術改造,在大力發展氧氣頂吹轉爐煉鋼技術的同時,究競如何立足於我國具體條件,充分發揮我國側吹轉爐煉鋼技術的特長,對各地原有煉鋼車間和設備實行革新、挖潛、改造,為多快好省發展我國鋼鐵工業,趕超世界先進水平而闖出一條新的途徑,一直是我國煉鋼技術改造中的關鍵點 。

主要生產效果

採用全氧側吹對各廠原有空氣側吹轉爐實行技術改造後,爐座的年生產能力可以提高20-50%,爐齡提高1- 4倍,鋼鐵料消耗下降80-150公斤/噸鋼,品種範圍顯著擴大。

在解決制氧設備和冷卻介質的供應問題後,可以不必耗用大量投資,可以在不停產或基木不停產的清況下,將我國現有空氣側吹轉爐迅速改造成先進的氧氣轉爐。

頂吹轉爐改用全氧側吹,車間及主要設備基本上可以適用於新工藝的需要。據已獲得的效果,採用全氧側吹對3噸和6噸頂吹轉爐實行技術改造後,爐齡提高一倍以上,耐火材料單位消耗下降,爐座生產能力可以提高20%左右。

空氣側吹轉爐改全氧側吹,需要將鼓風改為工業純氧,要增加少量柴油消耗,但是,由於噴損減少使鋼鐵料消耗顯著降低;因直接加入冷廢鋼和生鐵單耗下降而可減少化鐵爐焦耗;因爐役產鋼量成倍增加而大量節約爐襯磚消耗;因溫度和終點脫氧條件的改善而可降低鐵合金消耗等等,帶來的節約效果十分顯著。

現在將全國各廠空氣側吹轉爐改用全氧側吹後,按產鋼100萬噸來估算一下其節約效果。所引用的原材料單耗指標和每噸鋼節約的數量等數據,是按1975年內所實際達到的全年平均水平選用的。

由上述估算可知,如果不計入制氧站的投資,對於一個3x8噸空氣側吹轉爐車間,完成車間改造(增設除塵、上料、車間內部供氧供油系統和部分吊車等)約需資金300萬元左右。這筆費用可以在改造後,因上述節約效果,而迅速(0.5-1.0年)收回(唐鋼於1975年經本核算,全氧側吹轉爐每噸鋼的成本比空氣側吹的成本降低20元。若上述車間年產能力按30萬噸考慮,則投產後半年可以全部回收改造費用) 。

全氟側吹轉爐煉鋼的技術經濟指標及其分析

試驗初期,有人根據國外氧氣頂吹和氧氣底吹轉爐爐內氧流方向必須平行和基木對稱於滬子垂直中心線的原則,指出轉爐用全氧側吹法煉鋼“不科學”,“爐齡難於過關”。

三年來的實踐證明上述判斷是錯誤的。從迄今已經達到的爐齡水平以及對全氧側吹轉爐爐襯工作實際狀況的觀測和分析,可以認為,在所有氧氣轉爐中,全氧側吹轉爐提高爐齡的潛力較大。這一點可以從唐鋼二煉8噸全氧側吹轉爐創造1043爐和國內30噸氧氣頂吹轉爐創造1029爐各自的最高紀錄的基本差別得到證實。將這兩座爐子的投產到破千爐的時間、鐵水條件、爐襯材質、補爐情況及破損數據進行對比分析。由表內資料可見,兩座爐子的提高爐齡潛力,全氧側吹轉爐更大。說明在全氧側吹轉爐內,存在著比氧氣頂吹和氧氣底吹更有利於提高爐齡的某些因素 。

全氧側吹轉爐煉鋼的主要設備

關於車間布置和廠房結構的要求

我圍所有空氣側吹轉爐的生產車間,在解決供氧問題後,只需在原有車間內稍加改動或增添少錄設備(如除塵和機械化上料等),均可適應全氧側吹轉爐生產的需要。例如對一座年產20-24萬噸的3x8噸空氣側吹轉爐車間,若維持車間年產能力不變,則投資幾百萬元以增添除塵上料系統後,就可改為2座(或3吹2 ) 8-}-10噸的全氧側吹轉爐,若爐座不變(3吹3的活爐座),則另增添.吊車等附屬設備後,可使年產能力提高到30萬噸以上。

對於新建車間,廠房高度可以比頂吹車間顯著降低,和氧氣底吹轉滬一樣,無需建造氧氣頂吹轉爐所需那樣的高架廠房。按國外新建底吹轉爐車間的資料報導,廠房比頂吹矮三分之一 。

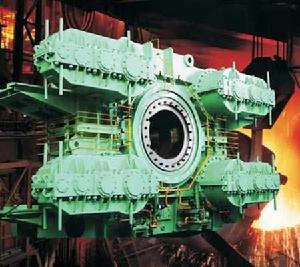

主要煉鋼設備

1.氧槍

全氧側吹轉爐所用氧槍,其工作原理和國外氧氣底吹轉爐的氧槍相同,目.前各廠均採用柴油作冷卻保護介質。氧槍由兩根同心套管組成,內管用銅管,外管用普通碳素鋼管制作。氧槍中心管路供氧,內外管之間的特製間隙走油。在工作條件下,油與氧氣同時噴入爐內,油在槍口處的升溫、汽化和裂解而吸收熱量,加上氧氣噴出時的膨脹吸熱,使氧槍頭部溫度始終保持在幾百度而能正常供氧(經現場測定氧槍槍身和頭部附近溫度在250-200℃以下)。爐役期內槍頭端面層因高溫而逐漸燒掉,與爐襯變薄而同步變短,直至停爐。

唐鋼一煉1975年在風氧側吹轉爐上試用全鋼管氧槍,效果較好,為節約氧槍用銅作了初步嘗試。

幾年來的實際套用證明、我國自行設計製作的氧槍,具備結構簡單、工作可靠、維護方便、使用壽命長的優點。與國外氧氣底吹氧槍只能使用300-400爐、單耗速度1.3-2.5毫米/爐比較,我國自製氧槍壽命高1-2倍,平均單耗速度達到了0.6-0.7毫米/爐。唐鋼全氧側吹轉爐幾次爐令超千爐爐役,氧槍殘餘長度仍有原長的三分之一左右。

關於油比,全氧側吹槍數比同樣條件的氧氣底吹少,故相同容量轉爐的吹煉期耗油量(公斤/噸鋼)句以低於)。目前6-8噸全氧側吹轉爐,採用爐役全程恆油操作,耗油量為6-8公斤戶噸鋼。鞍鋼150噸轉爐全氧側吹試驗時,平均柴油單耗達到3.12公斤/噸鋼。

氧槍的安裝和快速更換技術,是我國氧氣側吹轉爐煉鋼法投產以來,所積累起的重要經驗之一。如某些高爐齡的爐役,在開爐後第3爐,第6爐以及爐役中、末期均發生過油路堵塞、噴渣等燒壞氧槍的事故,經過現場快速更換氧槍和重新燒補凹坑後,爐子仍正常運轉。由於側吹氧槍區,熔池靜壓小,爐襯及氧槍侵損慢,各廠大膽試用了氧槍磚內予埋定位鋼管、開爐前現場裝槍的工藝。這種鋼管的內徑可以比氧槍外徑大2 - 8毫米,餘量大於3毫米時,可用耐火泥漿將縫隙灌死以防回油串火燒槍。採用這種裝槍工藝,可以保證裝槍質量、換槍迅速和方便。

2.爐體

目前,全國各廠生產的全氧側吹轉爐,公稱爐容量分別為3、4、5、6、8噸,爐型有渦鼓型和直筒型兩種。都是由原空氣側吹轉爐和氧氣頂吹轉爐改成,爐型和尺寸參數以及爐襯材質、修砌工藝等都基本未變。二十餘座全氧側吹轉爐,除瀋陽一鋼為三噸直筒型爐型外,其餘全都為渦鼓型。因生產使用只有兩年多時間,有關爐型的試驗研究工作尚未來得及深入進行,對於直筒爐型和渦鼓爐型,以及新爐型構想,均難以作出結論。現用的兩種爐型都可獲得較好的爐齡和其它技術經濟指標,但目前傾向於採用渦鼓型 。

總結

為了適應氧氣側吹轉爐煉鋼這一新生事物迅速發展的需要,保證上述任務的完成,我們建議:

①將我國首創的、初獲較好效果並有重要發展前途的“氧氣側吹轉爐煉鋼”,列為國家重點科研項目。加強領導,提供必要的條件,扶植這一社會主義新生事物的茁壯成長,為趕超世界先進水平,為加速我國鋼鐵工業的發展作出更大貢獻。

②在冶金部和有關省、市、自治區冶金局的領導下,組織有關生產、設計、科研教學等單位,根據生產需要,開展調查研究工作,儘快提出現有車間改造的合理方案和新建小型轉爐車間的標準設計,以及開展全氧側吹轉爐大型化和其它長遠發展課題的研究 。