簡史

在研究氧氣煉鋼的漫長歷史中,人們曾試驗過頂吹、底吹、側吹等多種吹氧方法,最終在1952年頂吹氧氣轉爐煉鋼法開發成功,成為劃時期的新煉鋼法而在全世界迅速發展。但頂吹轉爐煉鋼法中主要攪拌動力仍是碳氧沸騰,吹煉末期脫碳變慢,熔池攪拌強度不夠。特別是隨著爐子容量的增大,這個缺點更加突出。為解決此問題,1973年奧地利人愛德華(Eduard)開始試驗復吹煉鋼方法。

從1975年開始在法國鋼鐵研究院(IRSID)的試驗轉爐上系統進行了頂底復吹轉爐煉鋼的研究,證明底吹氣體攪拌有利於使脫磷更接近平衡。然後於1978年在盧森堡阿爾貝德公司(ARBED)埃施一貝爾瓦爾廠的180t頂吹轉爐增設底吹惰性氣體以加強熔池攪拌,在工業生產規模取得複合吹煉的成功,這就是在國際間影響較大的復吹煉鋼法LBE法,其名稱為Lance、Bubbling、Equilibrium法第一個字母縮寫。發展復吹煉鋼的另一源頭是日本川崎制鐵株式會社(簡稱川鐵),川鐵由美國鋼鐵公司(USS)引進Q-BOP法後,進行了廣泛的模型研究和工業試驗,在1980年開發成功頂吹氧底吹惰性氣體的LD-KG法(即LD-Kawasaki Gas法)和頂底均吹氧的K-BOP法(K為Kawasaki縮寫),擴大了複合吹煉的類型。

由於複合吹煉的優越性非常明顯而且頂吹轉爐改造為復吹轉爐又相當容易,於是從20世紀80年代初各種復吹煉鋼法在世界各地像雨後春筍般地湧現出來,並依據所採用的底吹氣體和吹氣元件特點採用了各種名稱,但它們的絕大多數在實質上是相同的。中國在鋼鐵研究總院的倡導下,於1982年在首都鋼鐵公司(首鋼)試驗廠6t轉爐進行了復吹煉鋼工業試驗並取得成功,同年鞍山鋼鐵公司(鞍鋼)鋼研所和新撫順鋼廠合作,也進行了6t轉爐的復吹試驗獲得成功。兩個6t級轉爐復吹試驗的成功,為中國復吹轉爐的發展提供了經驗,之後有不少頂吹轉爐改造為復吹轉爐,使複合吹煉法也在中國開始廣泛發展。然而由於多數鋼廠的制氧機沒有回收氬的系統,鋼廠缺乏可用的氬氣作為底吹氣源,且中國轉爐容量大多偏小,小轉爐改為復吹的效益不像大轉爐那樣明顯。所以複合吹煉轉爐煉鋼在中國的發展較為緩慢。

工藝特點

復吹方法的吹煉特點是:從煉鋼熔池上部通過頂吹氧槍供應煉鋼主要用氧,同時從埋入爐底的噴嘴將氧或惰性氣體,有時伴之必要的粉劑吹入熔池,以增強熔池的攪拌和相應的冶金反應。

頂吹和底吹方法可作互相補充的主要冶金特點分別是:頂吹法熔池上下溫差大,渣中FeO高,易於發生噴濺;脫碳反應在泡沫渣內進行;通過調節氧槍位置,能將爐內部CO燃燒成CO,可適當提高廢鋼比;頂吹法冶煉超低碳鋼困難,過氧化現象嚴重。底吹法則具有攪拌力遠大於頂吹法,熔池內溫差小;CO燃燒率小,不生成泡沫渣,前期脫磷較困難;熔池接近平衡狀態,過氧化程度低等特點。

工藝原理和設備配置

頂底複合吹煉轉爐結構如圖1所示,其基本結構和頂吹轉爐類似,不同處是爐底裝設供氣系統以吹入不同的氣體。調節底吹氣體流量可以按照冶金要求來改變熔池攪拌情況。所以要從熔池攪拌出發,了解複合吹煉的工藝原理和設備配置。

頂底復吹轉爐煉鋼

頂底復吹轉爐煉鋼 熔池攪拌

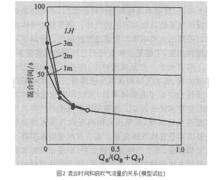

在復吹轉爐中,攪拌熔池的動力來源有頂吹氧、底吹氣體和碳氧反應沸騰三者。除碳氧反應的攪拌力決定於脫碳速率外,頂吹和底吹的攪拌力都能根據要求靈活調節。改變頂吹射流攪拌功率的主要因素是氧槍高度(或氧壓),影響底吹氣體攪拌功率的主要因素是底吹氣體流量。底吹對改變熔池攪拌比頂吹敏感得多,圖2為熔池攪拌效果,即混合時間和底吹氣量所占比例的關係。由圖2、圖3可見,增大底吹氣量的比例能顯著減小混合時間,也就是加強熔池攪拌作用。在底吹氣比例在20%以下時,改變頂槍高度(LH)可以調節對熔池的攪拌能力;但當底吹氣達到20%,熔池的攪拌和混合完全決定於底吹氣流,改變頂吹槍高對熔池混合時間不再有影響。因此,根據底吹氣流量的大小亦即熔池攪拌的強弱,可將複合吹煉轉爐分為強攪拌和弱攪拌兩大類,通常底吹供氣強度在0.5m/(mn·t)以上和底吹石灰粉的轉爐稱為強攪拌復吹轉爐;而底吹氣量小又不從底部吹入石灰粉的轉爐稱為弱攪拌復吹轉爐。圖3中列出不同複合吹煉法的底吹供氣強度和熔池混合時間的關係,最左邊是頂吹(LD法),混合時間為90~120s。最右邊是底吹(OBM法),混合時間10~20s。各種複合吹煉法介於二者之間,並且按底吹供氣強度大小順序,逐步加強熔池的攪拌效果。

頂底復吹轉爐煉鋼

頂底復吹轉爐煉鋼  頂底復吹轉爐煉鋼

頂底復吹轉爐煉鋼 底吹氣體

底吹所用氣體有氬、氮、氧、二氧化碳、一氧化碳以及天然氣等。由於各種氣體的性質及價格不同,在復吹轉爐上大多將不同氣體結合使用。

(1)氮。氮是制氧的副產品,在鋼廠中有大量的便宜的氮氣可用。對於煉鋼過程,氮基本上可看作惰性氣體,它對耐火材料及底吹噴嘴侵蝕輕微,是套用最廣泛的底吹氣體。然而氮可溶於鋼中,用氮氣底吹會造成鋼中含氮量增加。在吹煉過程中,鋼中含氮量的變化由金屬吸氮速率和CO氣泡脫氮速率的差所決定。

(2)氬。在空氣中氬的含量接近1%,是一種稀有氣體。在空氣分離法制氧時,如能增設回收氬的系統,可製取供工業使用的氬。氬是真正的惰性氣體,也不溶於鋼中。在鋼鐵廠中除復吹用氬外,鋼液爐外精煉和保護澆鑄都要用氬,所以只能在吹煉末期以及後攪拌時,用氬作為底吹氣體。

(3)二氧化碳。CO可由回收的轉爐煤氣轉化生成,來源豐富,成本亦不高。二氧化碳吹入熔池後發生如下反應:CO+[C]=2CO。體積增加1倍,所以攪拌能力很強。這個反應還有一些冷卻作用。對鋼質量無有害影響。因此CO2也是復吹轉爐中廣泛套用的氣體。但在高溫下CO有微弱氧化性,對耐火材料的侵蝕比氮氣嚴重。

(4)一氧化碳。它是轉爐煤氣的主成分,吹入CO攪拌熔池和碳氧沸騰作用一樣,從冶金觀點是很好的底吹氣體。但CO是一種毒性很大的氣體,必須保證整個管路系統特別是閥門、接口不泄露,而且在維修管路時要把其中殘餘氣體排除乾淨。由於安全因素,限制了CO氣體的套用。

(5)氧。它不僅用於底吹攪拌,而且也參加冶金反應。底吹氧氣有利於更方便控制冶金過程。特別在冶煉超低碳鋼種時,必須由底部吹入氧。但爐底吹氧時必須同時吹天然氣、丙烷等可裂解的氣體包圍在氧流四周,使噴嘴區局部冷卻。可分解的粉劑如石灰石也有冷卻保護作用。調節冷卻劑吹入量可以使噴嘴出口附近形成蘑菇狀通頭,避免噴嘴被侵蝕。這是用氧作為底吹氣體時要注意的。

頂底復吹的類型

復吹轉爐煉鋼法名稱極多,這些方法大同小異,但也各有特點。一般說可分為以下4種:

(1)頂吹氧占100%,底吹惰性氣體攪拌,頂部加石灰塊造渣;

(2)頂吹氧占90%~95%,底吹氧占5%~10%,頂部加石灰塊造渣;

(3)頂吹氧占70%~80%,底吹氧占20%~30%,底吹石灰粉造渣;

(4)頂吹氧占20%~40%,底吹氧占60%~80%,附加噴吹燃料以預熱廢鋼。

基於以上分類,各種復吹法可據此作如下歸納:

(1)LD-KG,LBE,LD-OTB,NK-CB,LD-AB諸法。它們的特點是靠底吹惰性氣體以攪拌熔池,所用氣體主要為Ar、N及CO。由於N比較便宜,所以使用較多。不過使用N帶來的問題是鋼液增氮,尤其對氮敏感的鋼種,更要慎重使用。為避免鋼液增氮,有時使用Ar和CO作為攪拌氣體,或在吹煉全程使用,或於吹煉後期使用。個別場合,還要在吹煉完畢後底吹氬3~5min,以進一步降低鋼液氮含量並促進冶金反應接近平衡。

(2)BSC-BAP,LD-OB,LD-HC,STB及STB-P和STB-S諸法。它們的特點是從爐底吹入O2或其他氧化性氣體來攪拌熔池。使用上述氣體時,都需要採用雙套管噴嘴,使氧流得到禁止,以免氧氣等與爐底耐火材料直接接觸。BSC-BAP法是用N作保護氣體,STB法通常在中心管中通入O及CO,外管通入CO、N或Ar。LD-OB和LD-HC法則是用天然氣(或丙烷)為保護氣體,其缺點是鋼液有增氫現象,吹煉結束時需用惰性氣體清洗。STB-P和STB-S法基本仍為STB法,前者在吹煉時由頂部噴石灰粉以增強脫磷;後者則增加底吹氬量以提高Ar/O比,用來冶煉不鏽鋼。

(3) K-BOP法。該法與OBM法相似。底部吹氧量控制在40%以下,其餘氧氣由頂吹供給熔池。K-BOP法通過使用頂槍,可減少底部供氧量及相應的底吹噴嘴數,從而簡化了爐底結構。因其底部可吹氧有利於脫碳;可用於冶煉超低碳鋼種。

(4)OBM-S,KMS,KS,Hoogovens-BSC,ALCI等法。它們均企圖克服OBM法渣中FeO含量少和CO燃燒量少帶來的爐料中廢鋼比小的缺點。主要措施是增加爐氣在爐內的二次燃燒。ALCI法使用三流道噴槍向熔池噴入煤粉,內流道(即中心流道)噴吹煤粉,中間流道噴吹精煉用氧,外層流道噴入氧氣供二次燃燒爐氣用。OBM-S法在爐帽處裝設側向噴嘴,吹氧供二次燃燒用。另外,從爐底吹入油/氧用來預熱廢鋼。KMS法和OBM-S法相似,只是在爐底增加了噴煤粉設施。Hoogovens-BSC法則從爐口加入煤塊以增加爐內熱量。表中給出各種復吹轉爐煉鋼法的主要特徵及名稱由來。

頂底復吹轉爐煉鋼

頂底復吹轉爐煉鋼