介紹

發動機運動件的摩擦功率以及驅動氣門機構風扇潤滑油泵和發電機等附屬檔案所消耗功率的總和稱為機械損失功率。作用於發動機活塞頂上的指示功只有通過活塞連桿組、曲軸等運動件傳遞到發動機輸出端時才能對外做功,在機械功的傳遞過程中必然存在著一系列的機械損失。發動機機械損失功率主要由機械摩擦損失、驅動附屬檔案損失和泵氣損失三部分組成。 發動機機械損失功率比和其他評價指標一樣,不僅可以評價整機的機械損失的大小,也可以評價各零部件的機械損失大小。

測量方法

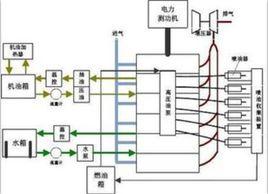

通常測定機械損失功率的方法有示功圖法、滅缸法、油耗線法、倒拖法及慣性法等。這幾種測量方法各有利弊,取決於測試時的具體條件和技術水平。只有倒拖法能測量發動機的整機機械損失,通過分解發動機的部件,還能測量機械損失各部分的組成及分配比例。

損失功率比例

(1)機械摩擦損失占整機機械損失功率的60.0%。

(2)活塞連桿組的摩擦損失功率占整機損失功率的30.3%,占機械摩擦損失功率的50.0%。

(3)光軸(曲軸、凸輪軸、附屬檔案箱軸)的機械摩擦損失功率占整機機械損失功率的26.4%。

(4)氣門組的損失功率數值較小,只占整機機械損失功率的2.8%。

(5)噴油泵損失功率數值很小,只占整機機械損失功率的1.1%。

影響因素

影響內燃機機械損失功率的因素有很多,包括氣缸直徑與行程、面容比、摩擦損失、轉速、負荷等。

直徑與行程

當氣缸直徑或行程增加時,機械損失功率增大。

氣缸面容比

當氣缸面容比下降時,機械損失功率相對下降,機械效率增加。

摩擦損失

內燃機摩擦損失越大,機械損失功率越大,機械效率下降;

轉速

內燃機轉速升高時,相對運動速度增大,慣性力增大,從而機械損失功率增大。柴油機的泵氣,活塞連桿機構,潤滑油泵,空壓泵和凸輪軸的機械損失功率比隨轉速的升高而增大,基本成線性關係。柴油機的泵氣損失占較大的比例,柴油機零部件機械損失功率比概念的提出#為降低機械損失,提高機械效率指出了努力的方向。

潤滑油溫度

柴油機採用的潤滑方式是壓力潤滑,飛濺和重力潤滑方式"各摩擦副之間的阻力主要是潤滑油的內摩擦力,潤滑油的粘度增加時液體的內摩擦力增大,為克服液體的內摩擦$柴油機在運轉時就需要消耗更多的功率。潤滑油溫度對各零部件的機械損失功率比的影響也很大,當潤滑油溫度升高時,其粘度下降,因此以消耗摩擦功為主的各部件的機械損失功率比均有所下降,因而泵氣及一些運動件的機械損失功率比就會增大。