組成

機械摩擦損失

機械摩擦損失是指發動機運動部件的機械摩擦、攪油及空氣動力損失。

1)活塞組件摩擦損失

活塞組件摩擦損失占摩擦損失中的最大份額,主要由活塞環面、活塞裙面以及活塞銷三部分的摩擦損失組成。

2)軸承摩擦損失

主要包括曲軸主軸承、凸輪軸軸承、連桿軸承及前後主軸承密封裝置的摩擦損失。

3)氣閥機構摩擦損失

氣閥機構摩擦損失包括凸輪與挺柱、搖臂與氣門桿端、氣門桿與氣門套管、搖臂軸承等部件的摩擦損失。

4)其它損失

其它如齒輪、鏈輪、皮帶輪等的傳動損失,連桿大頭的攪油損失,以及曲軸箱內空氣壓縮、通風和各運動件的空氣動力損失等,所占比例均較小。

輔助機械(附屬檔案)驅動功率消耗

指發動機運轉時必不可少的輔助機構,如水泵、機油泵、高壓油泵、調速器、點火裝置等所需的驅動功率消耗。

泵氣損失

泵氣損失是在進、排氣兩個衝程中,由於工質流動時節流和摩擦等因素造成的能量損失。

機械損失各部分所占份額

1、在各種情況下,運動件摩擦損失占有最大份額,所占比例範圍為50%-80%。

2、附屬檔案消耗所占比例一般不超過10%。

3、泵氣損失所占比例變化很大,在5%-40%之間變動。

測量方法

發動機機械損失的原因極為複雜,以致無法用分析的辦法來求出準確的數值,即使用某些經驗公式可用來計算,也是極為近似而不可靠。為了獲得較為可信的結果,只有通過實際發動機的試驗來測定。常用的測試方法有示功圖法、倒拖法、滅缸法和油耗線法等。

示功圖法

運用各種示功器錄取汽缸的示功圖,從中算出Pi值,從測功器和轉速計讀數中測出發動機的有效功率,從而可以算出Pe、Pm、Pmm及ηm值。這種直接測定方法是在真實的試驗工況下進行的,從理論上講也完全符合機械損失的定義,但試驗結果的正確程度往往決定於示功圖測錄的正確程度。由於上止點處缸內壓力的變化非常乎緩,因而在P-V圖或P-∅圖上活塞上止點位置不易正確地確定。而上止點位置的少許誤差,會引起wi測算值的較大誤差。此外,在多缸發動機中,各個汽缸存在著一定的不均勻性,而在試驗中往往只測量一個汽缸的示功圖用以代表其他汽缸,這也會引起-定的誤差,因此,示功圖法一般用於當上止點位置能得到精確校正時才能取得較滿意的結果。

倒拖法

在電力測功器的試驗台上,保持發動機在給定工況穩定運轉,當冷卻水和機油溫度到達正常數值時,立即切斷對發動機的供油(柴油機)或停止點火(汽油機),同時將電力測功器轉換為電動機,倒拖發動機到同樣轉速,並且維持冷卻水和機油溫度不變,這樣測得的倒拖功率即為發動機在該工況下的機械損失功率。

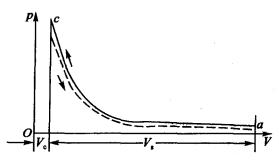

圖1 發動機被倒拖時的P-V圖

圖1 發動機被倒拖時的P-V圖倒拖法測定機械損失功率設定的工況與發動機實際運行情況相比,首先,汽缸內無可燃混合氣燃燒,所以作用在活塞上的氣體壓力在膨脹行程中大幅度下降,使活塞、連桿曲軸的摩擦損失有所減少;其次,按這種方法求出的摩擦功率中含有不應該有的泵氣損失功率這一項,且由於排氣過程中溫度低、密度大,使其比實際工況還要大;再次,倒拖在膨脹、壓縮行程中,由於充量向汽缸壁的傳熱損失,以致於p—V圖上膨脹線和壓縮線不重合而處於它的下方,即出現了圖1所示的負功。實際上,在測量該工況的有效功率時,這部分傳熱損失已被考慮在內。

滅缸法

滅缸法僅用於多缸發動機。當內燃機調整到給定工況穩定工作後,縣測出其有效功率Pe,之後在噴油泵齒條位置或節氣門不變的情況下,停止向某一氣缸供油或點火,並用減少制動力矩的辦法迅速將轉速恢復到原來的數值,並重新測定其有效功率Pe`。這樣,如果滅缸後其他各缸的工作情況和發動機機械損失沒有變化,則被熄滅的氣缸原來所發出的指示功率(Pi)為(Pi)=(Pe-Pe`) ,依次各缸滅火,最後可以從各缸指示功率的總和中求得整台發動機的指示功率Pi為Pi=∑(Pe-Pe`),然後求出Pm和ηm。

油耗線法

油耗線法又叫負荷特性法。測定方法如下:在規定轉速下作負荷特性試驗,繪製發動機的燃油消耗量G t與有效功率N e的關係曲線 (Gt = f ( N e) ] 。近似直線部分延長與橫坐標相交,則交點的橫坐標即為規定轉速下發動機機械損失功率。這種方法的前提是:假設轉速不變時,發動機的機械損失功率和指示熱效率都不隨負荷的增減而變化。但是發動機在實際工作中,當轉速不變而負荷變化時,氣缸內壓力和溫度都發生變化,機械損失功率也相應變化,隨著負荷增大,氣缸內壓力和溫度升高,機械損失功率增大。

另外負荷變化時,混合氣成分改變,燃燒過程及燃燒完全程度也相應變化,指示熱效率也不會保持恆定。因此通過油耗線法求得的只是某一轉轉速下發動機機械損失功率的近似值,無法求得某一轉速不同負荷下發動機機械損失功率的實際值。