簡介

如果一個齒輪的m(模數)、α(壓力角)、h*(齒頂高係數)、c* (頂隙係數)均為標準值,並且分度圓上s=e= p / 2,則該齒輪為標準齒輪。

標準齒輪的各種尺寸精度要求一般在 DIN3 級以上,齒距累計誤差、齒形誤差、齒圈跳動誤差和周期誤差等要求非常嚴格,國內的加工精度很難達到標準齒輪的要求。

標準齒輪的類型

標準控制用

標準控制用標準齒輪(MCG)僅用於標準齒輪(MG)的齒面著色印痕和側隙的檢驗。此標準齒輪被命名為“金輪”或“頭輪”。

非工作標準齒輪

這個標準齒輪被命名為“銀輪”。標準齒輪(MG)是“非工作”標準齒輪,僅用於檢驗用標準齒輪(IG)的齒面著色印痕和側隙的檢驗。

檢查用標準齒輪

檢查用標準齒輪(IG)是“工作”標準齒輪並被僅用於生產的零件的齒面著色印痕和側隙的檢驗。

標準齒輪標識

所有的標準齒輪應該用振動蝕刻法標記工裝號、順序號、零件號、最佳化發展階段、同套順序號、安裝距相對於標準控制標準齒輪(MCG)的分配側隙。所有的標準齒輪應該用以下的顏色表示色標:

標準控制齒輪—— 藍色;標準齒輪—— 紅色;檢查用標準齒輪——黃色。

標準齒輪維護

(1)標準控制用標準齒輪一般由專門的人員保管,以保證各項參數的準確性。

(2)標準齒輪(MG)與檢驗用標準齒輪(IG)套用十次以後應使用標準控制用標準齒輪(MCG)檢查校準,即使在減少生產量期間,標準齒輪(MG)最長間隔不超過5年。

(3)正常生產周期內檢查用標準齒輪(IG)用標準齒輪(MG)重新檢定的間隔不超過 6 個月,生產量減少期間可以由質量部門延長檢定周期,但最長周期不能超過9個月。如果用標準齒輪檢查印痕超出印痕極限,檢查用標準齒輪(IG)作廢。重新檢查顯示當誤差超過±0.013 時,檢驗用標準齒輪(IG)的分配側隙應重新標記。檢查用標準齒輪(IG)的替換需要質量部門的批准。

所有的印痕和側隙檢驗記錄應是檢查用標準齒輪(IG)批准檔案的主要部分應由質量部門保存。如果產品停產或因生產量減少超出檢查周期,檢查用標準齒輪(IG)特殊的檢定項目可以延緩,但需要在恢復生產前重新檢定。螺旋錐齒輪的檢驗方法在採納傳統方法或試驗批生產或連續生產的情況下,檢查用標準齒輪的定檢周期可以確定為 12 個月,應為這些標準齒輪僅用於每種零件首批樣件的著色印痕和側隙的檢查。標準齒輪在12個月的間隔內套用於校驗齒輪測量機的零點。隨著標準齒輪的建立、使用,將從根本上改變傳統的螺旋錐齒輪的加工方式,節約加工成本,縮短加工周期,提高裝配試車後齒輪的嚙合質量。

檢查及要求

側隙檢查

側隙就是在分圓處一個齒輪的齒槽與相配嚙合齒輪齒厚的差異量。側隙的測量是將齒輪安裝在嚙合檢查機上,嚙合檢查機在基本安裝距下並且垂直輪位為零,在分圓半徑的旋轉平面處測量。通過小輪的軸線在水平軸線上定位小輪上標註齒的軸線,對於產品的小輪,定位將要檢查的輪齒並且與在標記的齒之間與標準齒輪進行比較。將齒輪元件固定住,套用專用的裝備檢查在節圓半徑上的圓周側隙。標準齒輪的側隙是通過與(標準控制用標準齒輪)標記齒相配獲得的,而產品中的側隙是與檢查用標準齒輪(IG)上標記齒相配獲得的。任何齒輪分配側隙值就是零件測量的累積側隙值減去相配的測量用控制標準齒輪的側隙值。

印痕極限

基本印痕是根據標準控制用標準齒輪獲得的。中心印痕,工作側和非工作側在所有的情況下應該用上面定義的軸系檢查如下印痕測量結果:

縱向位置:齒高方向印痕邊緣的位置應該位於

±0.8mm (標準齒輪和檢驗用標準齒輪)

±1.4mm (產品)

長度:印痕位置應該位於

±0.8mm (標準齒輪和檢驗用標準齒輪)

±1.4mm (產品)

齒高方向:印痕邊緣到齒頂面的距離:

±0.4mm (標準齒輪和檢驗用標準齒輪)

±0.7mm (產品)

以上提到的極限應該是和標準齒輪(標準控制用標準齒輪)對比來檢測,並且用於初始製造和後續的所有檢測中。

為了滿足上面提到的印痕的極限要求並減少單個印痕的測量次數,可製作一種能複製標準控制用標準齒輪(MCG)印痕極限的極限印痕拓帶,這種極限印痕拓帶可以用於基本標準齒輪設定時對其他齒輪進行目視檢查。

一般要求

標準齒輪的製造過程應不包括表面處理(例如酸洗檢查、噴丸處理、氧化處理、鍍銀等),在小齒輪的大端齒上及盤齒輪大端兩個相鄰齒間標記字母“X”。側隙用這些標記齒測量,著色印痕也是在這些標記的小輪齒及大輪相鄰兩個齒的齒槽上測量。標記相應標準齒輪的分配側隙。在嚙合檢驗機調整安裝距時使用安裝距樣品,裝在嚙合檢驗機的小輪轉接套上裝配側隙專用檢具,以使在小輪節錐圓弧指示位置的旋轉平面檢查側隙。標準齒輪應有足夠的側隙以供產品零件在最小側隙值時的小端、大端和齒形的檢查。標準齒輪允許印痕檢查,同時把產品零件的可接受誤差考慮在內。

標準建立過程

世界標準發展

20世紀年代,這一時期的標準只在當時的個別工業強國有所發展,國際主要齒輪精度標準有前蘇聯ROOT1643-46以及R00T1643~1956,德國企業工程師協會ADS提案與DIN396-3967、美國齒輪製造協會的AGMA 231.02-1941、英國的BS 436-1940。此時的標準對徑向和切向綜合偏差已經做了初步制定,並對綜合與單項誤差做了初級的原理性分析,對不同類型誤差做出了分類,這一時期的各類標準大多只有4~7個等級,並且其測量原理還比較直觀簡易;70~90年代,這一時期是全球經濟貿易快速發展,科學技術日益頻繁交流的時期,各國之間標準不統一的現象阻礙著時代的進步,一項國際統一標準呼之欲出:在國際各國強烈要求下,先進工業國共同建立了齒輪技術委員會工作組,經過共同研究與協定,最終發布了國際標準——ISO1328-1975,這是第一部國際化的標準;但此時在工業上處於領先地位的德、美、日依舊採用著各自的標準,國際標準沒有形成實際而完全的統一,之後齒輪技術委員會在德國、美國以及日本的參與下對ISO1328-1975進行了修訂,最終頒布了ISO1328-1:1995、ISO1328-2:1997兩個修訂標準,並且同時發布了與之配套的技術報告:ISO/TR10064-1、ISO/TR10064-2、ISO/TR10064-3、ISO/TR10064-4,新標準吸取了德國DIN標準和美國AGMA標準,從而更加健全合理,被廣泛用於世界各齒輪大國。

我國標準發展

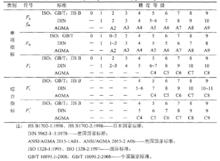

我國年代以前沒有自己的標準,使用的是蘇聯ROOT1643-46,之後由第一機械工業部著手制訂和頒布了JB179-60;70年代中期工業部做了進一步修訂工作,頒布了等效採用ISO1328-1975標準的JB179-83和JB179-83;到1988年國家技術監督局重新頒布了等效採用ISO1328-1975的國標GB10095-88;1997年我國相關部門正式開始了GB10095-88的進一步修訂的任務,並且於2001年結束,新國標等效釆用ISO1328,由於翻譯和理解不到位,新國標並沒有得到廣泛普及;直到2008年,經重新翻譯和審定才得以發布新標準GB/T10095-2008。現行主要標準如下圖所示。

圖2.齒輪標準精度等級對照表

圖2.齒輪標準精度等級對照表 國內外發展

標準齒輪往往用作測量齒輪,或者用於矯正測量儀器。在整個機械製造業精度提高的趨勢下,對普通齒輪的製造精度要求也隨之提高,標準齒輪作為基準齒輪其精度也達到了國際上前所未有的高度,國際上生產超精密齒輪採用的大多為磨削,其中德國、美國以及瑞士在該領域走在了前列。

Gleason-Pfauter研發的SRS405數控大平面砂輪磨齒機最高磨齒精度個別可達到DIN1級標準。該公司生產的245TWG數控齒輪磨齒機磨齒精度可達Q14級。德國Kapp生產的VUS55P數控磨齒機可用於磨削DIN2級精度的標準齒輪,其中單項誤差螺旋線精度可達DIN1級標準。瑞士Reishauer公司生產的金剛滾輪其基體精度可達到DIN標準的1-2級,其生產的RZ300E與RZ301S磨齒機可達DIN2級磨齒加工精度。

國內齒輪製造水平較低,批量上沒能達到國際領先水平,生產的齒輪最高精度可達到三級水平,比較有代表性的企業有北京齒輪廠、秦川工具機廠以及長春第一汽車製造廠。長春光學精密機械研究所曾經一度是國內精密齒輪研究的翹楚,曾成功改造Y7431大平面磨齒機,改裝後的磨齒機可以磨削出2級精度的標準齒輪。