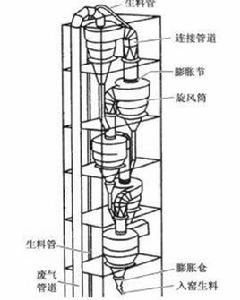

新型旋風預熱器的開發

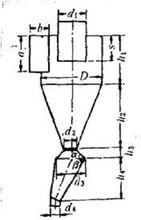

圍繞著提高旋風簡單體的氣--固分離功能,新型旋風預及簡體的卸料防堵功能,旋風筒的結構有了新的變化。如圖是近年來出現的新結構旋風筒的一種。這種旋風筒高度與普通立式旋風筒基本相同,重量比普通旋風筒輕約20%。作為小型旋風筒其主要特徵是更注重了其錐體的卸料功能,因為從旋風筒分離效率的角度看,受到其卸料功能的很大制約。收下的生料粉如不能迅速排入下一級裝置則很容易引起“反混”,這在小型旋風筒上尤為突出。圖中新結構中採用了一特殊設計的流態化卸料腔,使料流自助下卸的效果明顯改善。物料在旋風筒中換熱、分離、排出的過程變得順暢,從過程上保證了整個預熱器系統的高熱效率(熱效率受分離效率影響很大)。另外,新型旋風筒進一步改變了旋風筒入口結構,加大了高、寬比例,同時適當加大了出口內筒的直徑。

新型旋風預熱器

新型旋風預熱器旋風預熱器系統設計注意事項

由於旋風預熱器是利用;高溫氣體在懸浮狀態下預熱生料的熱交換裝置,因此其結構設計中必須充分考慮以下要點:

1、有利於加速氣流與物料間的傳熱速率,提高預熱器效率。

2、有利於物料在管道中舶高度分散,併合理確定系統各部風速及各級旋風筒的分離效率。

3、力求減少系統漏風,防止氣流和物料的短路,並儘量降低系統表面熱損失等。

對於旋風預熱器系統的結構設計原則,各國水泥工業界學者的認識基本一致,但在實際工作中,由於考慮問題的著重點或面臨的具體要求不同,故在技術參數選取等許多方面亦有差異。在旋風預熱器系統的設計中,一般來說,系統選型確定後,首先要合理選定系統各部位的風速及各級旋風筒的分離效率。風速選定後,系統各部位管道尺寸及旋風筒直徑也就基本確定。旋風簡直徑及其分離效率確定後,旋風筒的結構設計也就有了明確方向。旋風預熱器系統各部風速的大小,直接影響到物料在氣流中的懸浮狀況、氣流與物料間熱交換速率、旋風筒分離效率、系統阻力及熱交換效率,因此必須慎重對待,合理選定。其選定原則是:選定的風速既要能夠保證各級旋風筒及聯接管道達到合理的溫度梯度,又能夠在系統的熱耗與電耗之間達到合理的平衡。

影響旋風預熱器效率的因素

研究旋風預熱器的換熱效率,應主要考慮以下幾個因素:

(1)粉料在管道內的懸浮狀況。生料粉一般都是成股地從加料口加入,向下有個衝力,當遇到向上的氣流時,部分粉料會被氣流帶起,折向向上而懸浮於高溫氣流之中,部分料股中間的料粉將繼續向下沖,又被氣流衝散、被上升氣流帶起,也懸浮於高溫氣流當中。這時,如果有部分粉料未被氣流衝散,這部分粉料則不能夠懸浮於高溫氣流之中而會短路直接落入下級旋風筒內,從而失去了到上級換熱單元進一步受熱的機會,這必將會大幅度地降低預熱器的換熱效率。

(2)氣、固之間的換熱效果。旋風預熱器內氣、同相之間的懸浮態傳熱,由於廢氣溫度不是太高,相對來說,輻射換熱量不是太大,因此,以對流換熱為主。

(3)氣、固之間的分離程度。氣、固相的分離效率如果不高,不僅會增加最上一級旋風筒出口廢氣中的含塵濃度,因而增加後面收塵器的負擔,而且也會降低各級換熱單元的傳熱的熱換效率。

各級旋風預熱器性能的配合

由於各級旋風筒及其聯接管道作為換熱單元在整個預熱器系統中所處的位置不同,所以對其性能的要求也不一樣,這樣要求各級合理地配合。

以5級旋風預熱器為例,中間幾級旋風筒對氣固分離效率的要求相對較低。這就使得我們可以在降低旋風筒的阻力損失方面多採取一些改進措施,這是由於如上所述的降低旋風筒的阻力損失與提高旋風筒的氣固分離效率往往是一對矛盾的緣故。所以在的新型乾法水泥熟料燒成系統中,中間幾級旋風筒甚至最下一級旋風筒均採用低壓損的旋風筒。此外,關於最下一級旋風筒的氣固分離效率,它不僅對整個旋風預熱器系統的熱效率有很大的影響,而且還直接決定著圓流人到上一級旋風筒的物料量有多少,而且在高溫下增大細顆粒物料的循環更容易造成預熱生料的發粘堵塞,從而影響到整個窯系統的正常運行。

其次,各級旋風筒表面散熱損失也會產生影響。由於在整個旋風預熱器系統中,越往下,旋風筒及其聯接管道的表面溫度越高,故而表面散熱損失越大,因此其邊壁保溫顯得尤為重要,尤其是在第5級旋風筒和迴轉窯窯尾上升煙道處,表面溫度最高,其表面散熱損失最大,所以更應加強此處的保溫措施。