背景

火力發電廠熱工控制中,鍋爐出口過熱蒸汽溫度(主汽溫)是鍋爐的主要參數之一,也是整個汽水行程中工質的最高溫度,對電廠的安全經濟運行有重大影響。單元機組各級過熱蒸汽溫度控制的慣性時間常數和遲延時間都很大,且機組容量越大,過熱器管道越長,慣性時間和純遲延時間也越長;另外,鍋爐動態特性隨工況或干擾等因素變化發生變化。影響過熱汽溫的主要因素有:流量、壓力、燃燒狀況、減溫水調節閥的開度。上述任何一個因素的變化都會導致過熱蒸汽溫度不同程度的變化。除此之外,過熱汽溫度往往表現出一定的非線性和時變特性。隨著科學技術不斷創新發展和機組容量不斷增大,對過熱汽溫系統建立比較精確的模型顯得尤為重要。

鍋爐整體概況

鍋爐燃燒流程:在爐膛的前、後牆的拱上均勻布置了46 個旋風分離燃燒器,一次風機將經過空氣預熱器的熱一次風送入磨煤機,熱一次風攜帶雙進雙出磨煤機研磨好的煤粉、空氣混合物沿著煤粉管道輸送到燃燒器。二次風機將通過空氣預熱器的二次風送入爐膛前、後牆二次風出口。從前、後牆拱上燃燒器噴射的煤粉氣流在下爐膛燃燒後火焰向上折,形成所謂的“W”型火焰。燃燒形成的煙氣隨著火焰往上經過上部爐膛,上爐膛內布置了屏式過熱器,它既吸收爐膛中火焰的輻射熱,又以對流方式吸收流過它的煙氣的熱量;接著煙氣流過鍋爐的水平煙道,水平煙道布置了高溫過熱器和高溫再熱器,它們主要以對流傳熱方式吸收流過它的煙氣的熱量;然後煙氣轉彎向下流動,在這裡煙氣通過擋板被分為兩股平行的對流受熱煙道,這個區域稱為熱回收區。前、後兩個煙道內分別布置了低溫過熱器、低溫再熱器,通過調節這兩個煙道內的擋板開度來調整流入兩個煙道的煙氣流量從而達到控制再熱汽溫的目的。

在過熱系統中,來自汽包的飽和蒸汽流經頂棚過熱器、包牆過熱器、低溫過熱器、可疏水式屏式過熱器及末級過熱器達到符合設計要求的過熱蒸汽出口溫度。為了消除熱偏差通常會在屏式過熱器與高溫末級過熱器之間設定聯箱進行蒸汽一次交叉混合。在屏式過熱器入口和末級過熱器入口蒸汽管道上,分別設定兩級噴水減溫器以控制過熱蒸汽溫度。末級過熱器出口主蒸汽由集箱一端引出。

過熱系統蒸汽流圖如圖所示:

過熱汽溫系統

過熱汽溫系統在過熱系統中,除了兩級噴水減溫器外,過熱系統的其他環節可以歸為單相受熱管來處理,它們的特點是工質在受熱過程中不會發生相變。在鍋爐運行過程中,過熱器內的工質溫度、壓力、比焓和密度等熱力參數均隨時間和空間的變化而變化,是典型的分布參數環節。

過熱汽溫系統機理建模

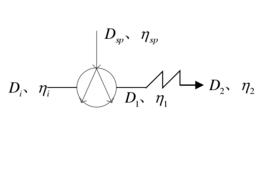

一般過熱系統採取的是噴水減溫作為過熱汽溫的調節方式,分別在屏式過熱器以及末級過熱器入口布置兩個噴水減溫器,構成兩級噴水減溫系統,通過調節減溫器噴水量調節主蒸汽溫度,減溫水來自鍋爐給水系統。本文以末級過熱器和布置在其入口位置的噴水減溫器構成的末級過熱系統為具體的研究對象,分別對過熱器、噴水減溫器進行機理分析,建立其機理模型 。過熱系統結構簡圖如圖所示:

過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統其中, 、 、 、 為減溫器入口流量、減溫水流量、減溫器出口流量、過熱器出口流量;對應的η分別為減溫器入口比焓、減溫水比焓、減溫器出口比焓、過熱器出口比焓。

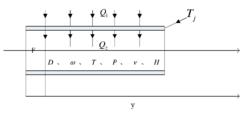

針對過熱器的實際結構,一般將各段過熱器按流程順序相連成一個整體,並將其視為一根等效單相受熱管,容積和金屬質量為各段過熱器容積和金屬質量的總和,同時不考慮過熱蒸汽的重位壓降。單相受熱管物理模型如圖所示:

過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統圖中, 管外放熱介質向單位管長的金屬壁在單位時間內的放熱量; 金屬管壁向管內介質在單位管長和單位時間的傳熱量; 金屬溫度。

基於這些簡化假定,可以根據流體力學、熱力學和傳熱學等的基本原理,建立起如下的動態數學模型。

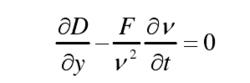

(1)質量守恆方程(連續方程)

在管內取長度為dy的微元體,截面積為F,管內介質的流量是長度和時間t的函式。根據質量守恆

過熱汽溫系統

過熱汽溫系統式中,D為管內介質流量;v為介質比容。

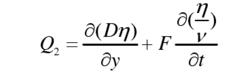

(2)能量守恆方程

過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統式中,η為工質焓; 為金屬管壁向管內介質在單位管長和單位時間的傳熱量。

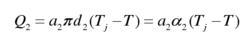

(3)管內放熱方程

過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統式中, 為管子內徑; 為單位長度管子的內表面積; 、T 為金屬和介質的溫度; 為放熱係數。

(4)管壁金屬的熱平衡方程

過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統 過熱汽溫系統

過熱汽溫系統式中, 為管外放熱介質向單位管長的金屬壁在單位時間內的放熱量; 、 為單位長度管長的金屬質量、金屬比熱。

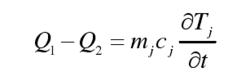

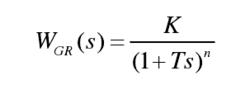

過熱汽溫系統

過熱汽溫系統最終過熱器入口溫度擾動的傳遞函式 為:

過熱汽溫系統

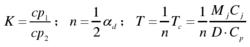

過熱汽溫系統式中參數為:

過熱汽溫系統

過熱汽溫系統數學建模算法

蒸汽過熱器是鍋爐的重要組成部分,作用是將飽和蒸汽加熱成為具有一定溫度的過熱蒸汽。為了提高電廠熱力循環的效率,蒸汽的初參數不斷提高。蒸汽壓力的提高要求相應提高過熱蒸汽溫度,否則蒸汽在汽輪機膨脹終了的濕度就會過高,影響汽輪機的安全。過熱蒸汽溫度很高,而過熱蒸汽吸熱能力較差,因而,建立過熱器精確的數學模型,對其進行較為精確的控制,對實際電廠過熱器管子金屬長期安全工作是有非常重要的指導意義。

過熱蒸汽系統在仿真模型中是從蒸汽發生器出口,一直到過熱蒸汽進入汽輪機之前的蒸汽管線及相關設備。整個過熱蒸汽系統動態模型建立在質量與能量平衡的基礎上。邏輯與控制1:1仿真。過熱蒸汽系統根據過熱蒸汽模型的特點,在建模上主要可分成:受熱面算法、混合聯箱算法。

受熱面算法

本算法仿真單相介質換熱器的動態傳熱和流動過程,對換熱器的外部積灰和內部結垢以及管壁泄漏等過程也給予仿真。受熱面主要計算各傳熱係數:

(1)煙側換熱係數

(2)工質熱換側係數

(3)煙側放熱量

(4)工質吸熱量

混合聯箱算法

為了減小熱偏差,可以將過熱器受熱面分成幾級,對某一級來說受熱不同的管子聯到了同一聯箱,在聯箱內使蒸汽充分混合,這樣在某一級中產生的熱偏差,經混合後可以消除或減小,級分得越多,熱偏差值就越小。一般中壓鍋爐,過熱器分兩級,級間混合一次。高壓鍋爐常將過熱器分三級、混合兩次或分四級、混合三次。超高 壓鍋爐將過熱器分四級、五級。更高參數的鍋爐將過熱器的級數分得更多。所以混合聯箱在過熱器系統中對於消除或減小熱偏差是很重要的。

該算法模擬了最多5種質量和能量的混合,也可以模擬某些物質(如矽Si)的濃度。根據進入聯箱的各種流體的流量及其對應的焓/深度,計算出口的焓或指定元素的質量濃度。混合可以是瞬時的(無質量),也可計算為設備阻塞。無論哪種情況,假定混合為理想混合 。