背景

從1896年貝可勒耳發現鈾的放射性以來,放射性核素就逐漸得到研究和開發,並套用於工業、農業、國防、科研和醫學等領域。核能在為人類作出巨大的貢獻的同時,也產生了大量的放射性廢物,它們對人類發展及環境造成直接或潛在的危害。在各類放射性廢物中,高放射性廢液危害性最大、管理最難、花費最高,對它的處理問題一直是世界各國非常關注,科研及環保上的重大課題之一。

高放廢液通常暫存在不鏽鋼大罐中,但這些不鏽鋼罐的壽命只有15—20年,不能長期儲存高放廢液,因此需要對高放廢液濃縮固化後,才能進行儲存。高放廢液固化是選擇穩定性很高的固化基質長時間包容這些核素。其固化方法有玻璃化、陶瓷固化、玻璃陶瓷固化、人造岩石固化以及各種水泥固化等。由於高放廢液的玻璃化技術比較成熟,玻璃化體浸出率低、輻照穩定等優點,使玻璃化成為一種套用最多的高放廢液固化技術。

適用玻璃

適用於固化高放廢液的玻璃主要有兩類:硼矽酸鹽玻璃和磷酸鹽玻璃,硼矽酸鹽玻璃用得最多。

硼矽酸鹽是以二氧化矽及氧化硼為主要成分的玻璃。磷酸鹽玻璃是以五氧化二磷為主要成分的玻璃,它以正磷酸根四面體相互連線構成網路結構。硼矽酸鹽玻璃以接納硫、鉬、鉻、的量有限,會分離出第二相(黃相)。磷酸鹽玻璃熔制溫度較低,可接納較多的硫、鉬和鉻,但高溫磷酸鹽玻璃的腐蝕性大,熱穩定性差,容易吸晶,核素浸出率高,現在僅俄羅斯使用。

方法

自20世紀50年代以來,玻璃化已經開發了許多工藝,主要有罐式工藝法、煅燒-熔融兩步法、焦耳加熱陶瓷熔爐法、冷坩堝法四種。

放射性廢物玻璃化

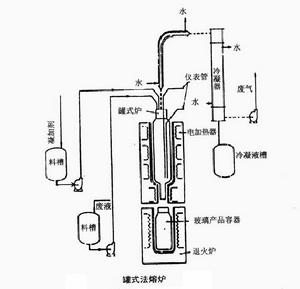

放射性廢物玻璃化1、罐式法

罐式法是法國和美國早期開發研究的玻璃化裝置,如法國的PIVER裝置。70年代,我國最早在中國原子能科學研究院進行開發研究的玻璃化技術也是罐式法工藝(後來轉為陶瓷熔爐工藝)。罐式工藝是高放廢液的蒸發濃縮液和玻璃形成劑,同時分別加入金屬罐中。金屬罐用中頻感應加熱,分為若干區,廢液在罐中蒸發,與玻璃形成劑一起熔融、澄清,最後從下端凍融閥排出熔制好的玻璃。

罐式工藝的優點是設備簡單,容易控制。缺點是熔爐壽命短(熔制25~30批玻璃,就得更換熔爐),批量生產,處理能力低。現在只有印度在套用罐式工藝進行玻璃化,但印度也在考慮改用焦耳加熱陶瓷熔爐工藝。

放射性廢物玻璃化

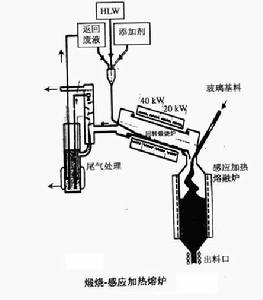

放射性廢物玻璃化2、煅燒-熔融兩步法

煅燒-熔融兩步法是在罐式工藝上發展起來的兩步法(Cal-cining-melting two step process),第1步高放廢液先在迴轉煅燒爐中煅燒成固態煅燒物,第2步把煅燒物與玻璃形成劑分別加入中頻感應加熱金屬熔爐中,在那裡熔鑄成玻璃,最後通過凍融閥注入玻璃貯罐中。

法國AVM和AVH及英國的AVW都屬於這種工藝。這種工藝的優點是連續生產,處理量大。缺點是工藝比較複雜,熔爐壽命不夠長(感應熔爐壽命約2000h,熔制100罐玻璃體)。

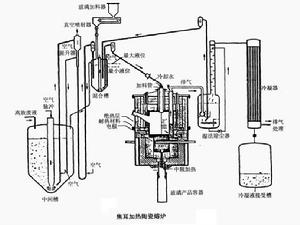

3、焦耳加熱陶瓷熔爐法

放射性廢物玻璃化

放射性廢物玻璃化焦耳加熱陶瓷熔爐法(簡稱電熔爐)工藝最早是由美國太平洋西北實驗室 (PNNL)所開發。西德首先在比利時莫爾建成PAMELA工業型熔爐,提供比利時處理前歐化公司積存的高放廢液。現在美國、俄羅斯、日本、德國和我國都採用焦耳加熱陶瓷熔爐工藝。

焦耳加熱陶瓷熔爐法採用電極加熱,爐體由耐火陶瓷材料構成。連續液體加料,高放廢液與玻璃形成劑分別加入熔爐中,高放廢液在熔爐中進行蒸發與玻璃形成劑一起熔鑄成玻璃。熔制的玻璃由底部凍融閥或溢流口以批式或連續方式出料。

焦耳加熱陶瓷熔爐工藝處理量大,熔爐壽命比較長(約5年)。缺點是熔爐體積大,給退役帶來困難,熔爐底部的貴金屬沉積影響出料,可通過改進設計得到解決。

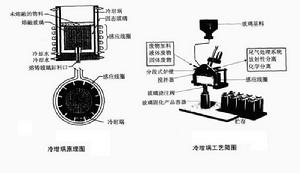

4、冷坩堝法

冷坩堝法是採用高頻感應加熱,爐體外壁為水冷套管和高頻感應圈,不用耐火材料,不用電極加熱。高頻(300~13000kHz)感應加熱使玻璃熔融,由於水冷套管中連續通過冷卻水,近套管形成一層固態玻璃殼體,熔融的玻璃則被包容在自冷固態玻璃層內,頂上還有一個冷罩,限制易揮發物的釋放。冷坩堝除了熔鑄玻璃外,還可用來熔融廢金屬,處理乏燃料包殼,焚燒高氯高硫的廢塑膠和廢樹脂等。

放射性廢物玻璃化

放射性廢物玻璃化冷坩堝熔爐的優點是:

(1)熔制溫度高,可達1600~3000℃,可處理對象多;

(2)熔融玻璃不直接與金屬接觸,腐蝕性小,維修少,爐體壽命長;

(3)尾氣處理比較簡單;

(4)生產能力大,玻璃生產能力分別為25kg/h,50kg/h和200kg/h。

不足之處是耗能相對較多(約10%能量消耗在感應線圈上,約20%能量消耗在冷坩堝上),普通熔爐熔鑄玻璃耗能1kW・h/kg玻璃,冷坩堝熔爐熔鑄玻璃耗能115kW・h/kg玻璃。但是,綜合比較其優缺點,還是利大於弊。

玻璃化熔制工藝

玻璃化熔制過程包括進料一熔化一澄清均化一澆注。熔制工藝可分為供料、熔爐、澆注、貯存、尾氣處理和檢測控制6大系統。

1、供料

供料包括高放廢液和基礎玻璃。基礎玻璃(又稱玻璃形成劑)有用玻璃珠或玻璃絲,也有用玻璃粉加懸浮劑配成漿料計量注入熔爐中。美國採用高放廢液與基礎玻璃預混合而製成的漿料作為電熔爐的進料。供料系統有許多管道、閥門、泵和計測設備,還包括料液的取樣和分析等。供料要嚴格控制,保證安全、可靠、準確,不發生泄漏、堵塞和外噴事故。

供料在玻璃熔池表面形成一層相對冷的殼層(“冷帽”),進料的水分在冷帽的表面被蒸發,緞燒成氧化物,然後進入熔池中熔融,形成廢物玻璃,經過一定時間澄清後,進行澆注。

2、熔爐

爐體為水冷圓柱形或方形鋼殼,內鋪設耐火磚。上設進料管和排氣管,不同部位安裝多對(2~4對)電極,提供熔融玻璃所需的電功率。電極通電後產生的焦耳熱使高放廢液在爐中蒸發、鍛燒,與玻璃形成劑一起熔融、澄清,獲得均勻玻璃產品。

熔爐設碳化矽輔助加熱電極、熱電偶套管、液位指示器、攝像鏡頭套管等。爐體下設中頻感應加熱冷凍閥卸料口。此外,電熔爐還設事故排氣管、輔助出料裝置等。為了防止貴金屬的底部沉積,熔爐的內底設計成倒金字塔形,連線卸料口。

3、澆注

出料澆注是把熔鑄好的玻璃澆注到不鏽鋼貯罐內,出料方式有底部出料和溢流出料。正常運行時只有部分熔融玻璃從熔爐內排出,當運行結束時,需將熔爐排空。

玻璃貯罐用高耐蝕材料製成,如304L不鏽鋼、316L不鏽鋼、高鎳基合金等。玻璃貯罐完成澆注後,冷卻到罐表面溫度低於100℃後,在保護氣氛中用等離子弧焊接封蓋。封蓋後,要對貯罐的外表面進行去污和檢測,去污有用硝酸缽溶液(或帶超聲)浸洗,也有用高壓射流技術,沖洗一乾燥之後,檢測表面污染,檢測常用遙控操作的擦拭法。檢測合格後才準許送去貯存。

4、貯存

新製備的玻璃化體自釋熱率相當高,每罐達幾千瓦,需要經過冷卻貯存才能送去處置。

為使玻璃化體中心溫度維持在析晶溫度之下(低於450℃ ),冷卻30~50a後才可吊出來運送去處置。為容易散熱,高放玻璃化體的包裝容器做成圓柱狀。

通常,把高放玻璃貯罐疊放貯存在空氣冷卻的井筒內,前期採用強制通風,貯存幾年後改用自然通風。法國馬庫爾貯存庫設300個井筒,每井筒深10m,疊放10個玻璃罐。

5、尾氣處理

高放玻璃化的尾氣處理是一個龐大和複雜的系統,必須有完善的淨化和檢測設備。尾氣處理常為濕法和乾法組成的多級淨化系統,包括濕法除塵器、冷凝器、噴淋洗滌器、NO吸收塔、玻璃纖維過濾器、燒結金屬過濾器、HEPA過濾器等,總去污因子達到10~10。從熔爐出來的尾氣夾帶著顆粒物、揮發物、放射性氣溶膠、氮氧化物(NO)、硫氧化物((SO)和水汽等。需要把顆粒物捕足返回到熔爐,需要冷凝水汽,除去NO和SO,除去各种放射性核素和氣溶膠,經過檢測,達到合格標準後,才允許排往大氣。連續監測α、β、γ放射性,高放廢液玻璃固化尾氣處理系統最關注的核素是cs,Sr和α放射性。

6、監測和控制系統

高放玻璃固化輻射水平高,高溫操作,安全風險大。需要嚴格監測溫度、壓力、液面、流速等參數;控制高放廢液和基礎玻璃進料量;控制通排風和負壓;及時進行清掃防止尾氣系統和出料口堵塞;安全澆注熔融的玻璃;保證電力、蒸汽、冷卻水和壓縮空氣的供給;設定有效的火災報警與滅火、放射性監測和安全保衛等。

影響因素

1、黏度

黏度是玻璃非常重要的性質,它影響玻璃的澄清和均化;影響有效除氣和熔制玻璃產品的均勻性;影響玻璃的澆注過程;影響結晶的形成和生長;影響對爐體的腐蝕作用。

2、電導率

玻璃在室溫下是電絕緣體,隨著溫度升高,電導率上升,成為導電物質。適當的電導率對焦耳熔爐的設計和運行有非常重要的意義。熔融態玻璃的電導率是鹼金屬離子濃度的函式,廢物包容量增加,熔融玻璃的電導值上升。玻璃熔融體的電導率常用鉑電極測定。

3、析晶

玻璃會自發析晶,形成微晶相。析晶又稱失透或反玻璃化(devitrification )。玻璃是一種熱力學亞穩態物質,玻璃態物質較相應結晶物質具有較大的內能,因此它總有降低內能向晶態轉變的趨勢。

析晶使玻璃變成不均勻物質,性質發生較大變化。結晶相中富集裂片元素,結晶相比較易溶於水,所以析晶往往會降低玻璃體的抗浸出性,一般要求析晶量小於5%(體積百分數)。影響析晶的主要因素是組分和溫度。某些高放廢物氧化物是玻璃析晶的晶核,TiO和ZrO都是析晶的成核劑。高放廢物玻璃體的析晶作用比普通玻璃強烈,磷酸鹽玻璃的析晶傾向大於硼矽酸鹽玻璃。

4/相分離

相分離是在產品表面或產品深處形成第二相。如玻璃在熔鑄過程、冷卻過程由於內部質點遷移,某些組分濃集(偏聚)形成化學組分不同的兩相。

硫、鉻、鋁等元素易在玻璃中形成第二相。鹼金屬和鹼土金屬的硫酸鹽、鑰酸鹽和鉻酸鹽容易在玻璃中分離出來,形成黃色第二相(簡稱黃相)。硫是在後處理過程中由於加入還原劑氨基磺酸亞鐵Fe(NHSO)而引進的。鉻主要由腐蝕作用引入,鑰主要由燃料元件鈾鋁合金引入。