概念

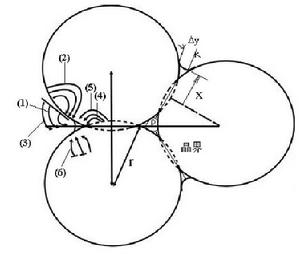

圖1 燒結初期物質的遷移路線

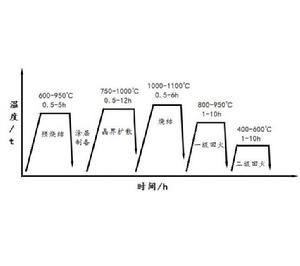

圖1 燒結初期物質的遷移路線擴散燒結初期,結構基元的遷移路線如圖 1所示。1和3擴散過程是物質從表面遷移到頸部,遷移與蒸發凝聚過程類似,在物質遷移的同時,顆粒中心間距沒有改變,這種傳至不引起坯體收縮。

在燒結過程中空位濃度梯度的存在促使結構基元定向遷移。一般結構基元由晶體內部通過表面與晶界像頸部遷移,而空位則進行反方向遷移。

擴散燒結及其機理

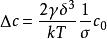

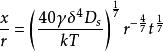

頸部表面為空位源、按體積擴散進行燒結時,按球體與平板組合的模型系統,同時將頸部表面過剩空位濃度以如下公式表示:

擴散燒結

擴散燒結 擴散燒結

擴散燒結設平面上的空位濃度c等於平衡空位濃度e,頸部表面額空位濃度梯度近似地等於 則單位時間內在頸部表面積A增加的無質量可按費克公式表示:

擴散燒結

擴散燒結D'表示空位擴散係數。D'與該物質體積擴散係數Dv關係為:Dv=D'e

以頸部表面為空位源、按體積擴散進行燒結時,對費克公式進行積分,則有擴散燒結速度公式:

擴散燒結

擴散燒結當擴散路徑為晶粒表面和表面擴散時,其空位濃度梯度和體積增加分數也與上述體積擴散情況相同,而面積,因為是表面擴散則表示為:A≈2πxδ

仍對費克公式進行積分,按照表面擴散燒結時,頸部半徑x的增大與燒結時間的1/7次方成正比:

擴散燒結

擴散燒結鋼表面擴散燒結金屬陶瓷覆層的組織及性能

H13鋼具有良好的淬透性、熱強性、耐磨性及較高的衝擊韌度、熱疲勞度,廣泛套用於製造熱作磨具。磨損是H13鋼熱作磨具的主要失效形式之一,提高H13鋼的表面耐磨性能是提高磨具壽命的有效方法。研究真空擴散燒結法在H13鋼表面製備硬度合金覆層的工藝參數及組織性能。研究表明,表面強化處理能夠有效地防止失效,可以大幅度提高磨具的使用壽命,生產中常用軟氮化和硫氮共滲等化學熱處理方法。

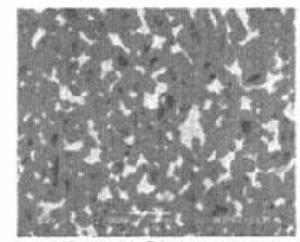

覆層的微觀組織

圖2 覆層的微觀組織(1250℃)

圖2 覆層的微觀組織(1250℃)實驗表面L擴散燒結溫度低於1220℃時,覆層和鋼基底擴散結合 較弱,覆層容易剝落。擴散燒結溫度高於1310℃時,覆層中晶界產生液相發生過燒,因此實驗選用的燒結溫度範圍為1220—1300℃。

燒結工藝如下:室溫加熱到650℃。升溫速度20℃/min,保溫15min;650—950℃,升溫速度15℃/min,保溫15min;950—1250℃,升溫速度10℃/min,保溫30min,燒結後覆層厚度為1—2mm,覆層顯微組織見圖2。

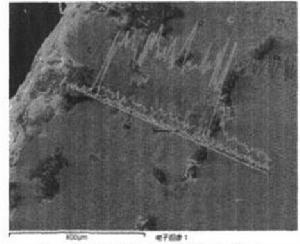

覆層和鋼基底間的界面組織

圖3 界面線掃描能譜分析圖

圖3 界面線掃描能譜分析圖覆層和鋼基底間的界面組織及線成分分析如圖3所示。分析表面,在 試樣近表層區Cr元素含量最高,由表及里,Cr元素含量逐漸降低,Ni的分布亦如此。表明在H13鋼表層形成了良好的CrC/Ni覆層。覆層中Cr、Ni向鋼基底擴散且鋼基底中Fe、V、Mo向覆層中擴散,覆層和鋼基底之間形成擴散滲透層,使覆層和鋼基底間形成了較好的擴散結合。

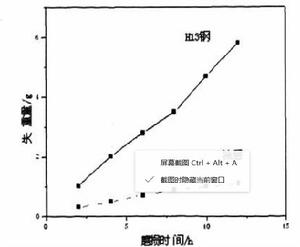

H13鋼與金屬陶瓷覆層材料的耐磨性能

圖4 H13鋼與金屬陶瓷覆層材料磨損試驗曲線

圖4 H13鋼與金屬陶瓷覆層材料磨損試驗曲線耐磨性試驗結果見圖4。磨損對照試樣為H13鋼,經熱處理後其 硬度為HRC52。磨損初始階段,塗層試樣因噴塗後表面具有縮松層,使其磨損量和H13鋼磨損量相近且均較少。隨著磨損時間的進一步延長,其磨損量則明顯少於H13鋼,表面塗層試樣耐磨性高。高耐磨性得益於CrC硬質相的作用,在摩擦磨損過程中,CrC硬質相能有效抵禦外來磨粒的磨損,磨損時產生磨損微裂紋的裂紋源與裂紋擴展的路徑受到極大限制,並能夠將部分磨粒在塗層表面上的滑動摩擦與鑿削變為滾動,減輕了磨粒對塗層的磨損。