概述

提前期是產品或零件在各工藝階段投入的時間比最後完工出產的時間所提前的周期或時間段。

提前期是確定由MRP計算出來的計畫下達時間的一個重要因素。對一個產品來說有一個交貨期,而對這個產品的下一級部件來說,完工日期必須先於產品交貨期,而對於部件的下一級零件來說,完工日期又先於部件的提前期,如此一級級往下傳遞。在產品結構樹梢上的零件或原材料必然交貨期最早,因此,提前期是產品及其零部件在各工藝階段投入的時間比出產時間提前的周期或時間段。

從產品至零件或原材料均按各個部分提前期進行遞推。從以上過程可以看出,產品交付日期一旦排定,就可以按照提前期推算出零部件的計畫交付日期。

提前期,前面所說的提前期僅僅只是計畫提前期,它與實際提前期不同。

前者是假定情況順利時由計畫下達至計畫完成的時間;後者是完成計畫實際花費的時間,這個時間往往由於實際情況的變化是在事後才掌握的。

MRP系統使用的是計畫提前期,執行中往往要檢查這些計畫下達的訂單是否到期,是否需要調整其優先度,當實際提前期和計畫提前期之間有差異時,MRP系統具有不斷地修正其優先度功能,通過修正以適應實際需要。

由於提前期因素的介入,物料需求的計算就變得更為複雜了,即需要根據提前期來倒推出計畫下達的時間,而產品結構中上一級零部件的計畫下達時間即為下一級項目的毛需求量的需要時間。

MRP系統進行計畫時,是採用倒排的方式進行計畫的,即從需求日期(交貨日期或完工日期)開始向前倒推出工作的開始日期,這個時間跨度稱為提前期。

提前期一般分為三個層次:

從簽訂銷售訂單到完成交貨的時間,稱為“總提前期”;

從開始採購到產品生產完工入庫的時間,稱為“累計提前期”;

從開始投料生產到產品生產完工入庫的時間,稱為“加工提前期”。

從採購訂單下達開始到外購件完成檢驗入庫手續,稱為“採購提前期”。

提前期分為:固定提前期、變動提前期、檢驗提前期等幾個項目。

固定提前期是指生產採購不受批量調整的提前期部分,主要包括產品設計、生產準備和設備調整、工藝準備等必須用到的時間。固定提起期一般是不隨著採購量或者生產量的變動而變動。

變動提前期是指生產採購受到需求批量影響的提前期部分,變動提前期是隨著採購量和生產量的變化而進行變化的。有些ERP軟體產品中還有檢驗提前期變數的概念,一般用來表示該產品生產或者採購回來後,需要多少天檢驗才可以檢驗完成。

每個物料的累計提前期是不允許直接進行手工維護。而是由系統自動進行計算出來。需要有物料的工藝路線。

提前期餘量也稱為提前期偏置,表示在父件生產過程中,子件允許的延期天數。因有的物料並不需要在一開始就投入,而是等生產到一定階段後才需要,這些投入該物料就可以。如造船,材料的投入是逐步的而不是一次性的,為降低庫存,在需要的時候才進行採購或生產。

提前期分類

固定提前期

固定提前期是不論批量大小,都以一定時間為提前期,它適合於用作採購零部件和原材料的提前期。變動提前期是提前時間的長短隨著每批加工量大小而變動的,它適合於用作自製件的提前期。

變動提前期

變動提前期的計算方法

LT=調換工具時間+運輸時間+每批加工量大小×每個單位加工時間(傳遞時間及等待時間 )

或者通過經驗方法進行估算: LT=2N+6(工序數)

套用

在以上各項時間中,以等待時間為最長,一般約占提前期的90%,待工時間的長短由優先度來決定,優先度高的待工時間最短,如果是緊急件,則待工時間最短。

計算機自動地產生各種物料零件生產計畫和外購件、原材料的訂購計畫。這就是說,凡是未來各種物料的一切淨需求的數量和時間都可以有計畫地進行運籌。在確定了批量計算方法和提前期的前提下,可以由計算機下達零部件生產計畫和外購件、原材料的訂購計畫,這些計畫正確地展示了零部件和外購件、原材料的需求數量和需求時間,為未來的預測打下了基礎,使管理者對未來的庫存量,訂購量以及生產能力需求都做到心中有數。

訂貨提前期

供應鏈中供應商和零售商兩級間的訂貨提前期決策問題。考慮現實中常見而研究較少的供應商決定交貨時間和零售商決定訂貨量的訂貨過程,在提前期管理成本由上下游分擔的條件下,建立了基於斯坦克爾伯格博弈的訂貨提前期模型,對比分析了供應商先動和零售商先動情形下的提前期和訂貨批量決策,說明了先行公布提前期對降低供應商成本和縮短供應鏈中的提前期是有利的。最後,通過算例對模型和結論進行了驗證。在服務水平的研究中,考慮了顧客面臨缺貨時的選擇行為,引入顧客忍耐值,並度量了與顧客等待時間相關的損失,使建立的服務水平模型較傳統模型更能真實地反映現實的購買行為。在該模型基礎上,分析了訂貨提前期的變化對服務水平決策的影響,得出了有別於傳統模型的結論,為企業在基於時間的競爭中作出恰當的服務水平決策提供了新的思路。算例分析進一步驗證了該模型的有效性。庫存系統常見的資源約束形式是線性資源約束,但套用於多品種庫存系統時會帶來較高的運作成本。為解決該問題,研究了機率資源約束下的多品種庫存系統的最優運作策略,目標是最小化長期運作下的系統平均成本。從成本函式的凸性和庫存水平的機率分布入手,研究了具有訂貨提前期的多品種庫存系統在訂貨策略和機率資源約束下的基本性質,並以此為基礎給出了一種快速搜尋多品種庫存系統訂貨策略的多項式啟發式算法。最後給出一個算例,證實了機率資源約束能夠比線性資源約束更有效地降低系統運作成本。

生產提前期

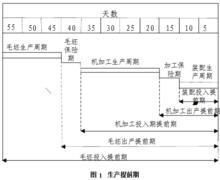

生產提前期是指毛坯、零件或部件在各個工藝階段出產的日期比產品出產的日期應提前的時間長度。生產提前期分為投入提前期和出產提前期,計算提前期的一般公式為:某車間出產提前期=後續車間投入提前期+保險期,某車間投入提前期=該車間出產提前期+該車間生產周期,當不同的工藝階段的批量不同時,公式為:某車間出產提前期=後續車間投入提前期+保險期+(本車間生產間隔期-後車間生產間隔期)。

更容易理解生產提前期含意

更容易理解生產提前期含意交貨提前期

交貨提前期和價格折扣的延遲交貨和庫存策略,其中的價格折扣是基於提前期的價格折扣,即

當出現缺貨而不能在既定的提前期內交貨時,企業就會提供一個價格折扣,這時會有一部分顧客願意等待,直到訂單被滿足,即延遲交貨。其中,願意等待延遲交貨的比例跟提前期成反比關係,提前期的各部分都可以通過增加成本來實現壓縮。拖期調度在JIT生產中具有重要意義,帶有交貨期視窗的調度問題是一個更一般的問題,但目前尚缺乏有效的求解方法。本文提出一種求解帶有交貨期視窗的單機提前/拖期調度問題的遺傳算法,是為克服簡單遺傳算法的早熟收斂現象而提供的一種新型的遺傳算法,並用大量隨機產生的實例進行了仿真研究,結果表明,西方提出的算法是有效的。交貨期視窗下的交貨期確定和排序問題是調度領域研究的一個方面.本文對交貨期視窗下的單機作業問題進行了研究,目標函式不僅考慮提前/拖期懲罰,還考慮附加懲罰.假設如果任務在交貨期視窗內完工,則不受提前/拖期懲罰。如果在交貨期視窗外完工,將導致提前/拖期懲罰.本文確定了最優公共交貨期,給出了相應的最優排序,並提出了一個多項式時間算法確定了使目標函式為最小的最優調度,最後的數值例子說明了算法的有效性。

安全提前期

為了確保某項訂貨在實際需求日期之前完成,而在通常提前期的基礎上再增加一段提前時間作為安全提前期。如果採用安全提前期,MRP系統將按安全提前期,把訂單的下達日期和完成日期設定的比採用安全提前期的相應日期更早。