拔制簡介

拔制也稱為冷拔,是使金屬坯料通過一定形狀的模孔,使其橫截面減小,長度增加的加工方法。金屬絲、細管材包括些異型材皆可用拔制的方法生產。拔制一般是在冷態下進行的,拔制產品的形狀和尺寸精確,表面質量好,機械強度高。

由於在拔制過程中有加工硬化效應,故每道拔制過程中的變形量有限,否則易斷裂。另外,為保證拔制質量,坯料在拔制前要經表面處理,在拔制時要採用潤滑劑,在多道拔制過程中還要安排再結晶退火 。

拔制材料及產品規格

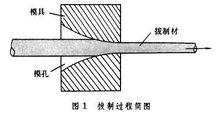

拔制過程

拔制過程拔制材料括管、絲、棒及異型斷面等規格。一般用軋制材、擠壓材或鍛材作坯料。生產毛細管時,也可用薄板衝壓成的杯形坯料。生產管和絲用的坯料形狀多數為圓形,而生產棒和異型材用的坯料有圓形、方形、扁形或異形。熱軋方式生產線材的最小直徑為5mm,而拔制絲的直徑可從6mm(粗絲)到0.001mm(極細絲);拔制管外徑一般從200mm到0.1mm,壁厚最薄到0.01mm,外徑與壁厚之比可達2000:1,長度可達100m。拔制棒材直徑一般為 3~80mm,拔制還能生產各種複合材和品種日益增多的異型管材。

拔制工藝

拔制工藝一般包括打尖、熱處理、酸洗、塗潤滑劑、乾燥、拔制、矯直、切斷、塗油和包裝等主要工序。拔制工序因拔制管、絲、棒的規格和材質的不同而異。

冷拔過程中拔制應力必須小於模孔出口端金屬的屈服強度,以免金屬出現縮頸或拉斷。由於加工硬化,冷拔材的硬度、抗拉強度和屈服強度提高,塑性和韌性降低。

拔制是多道次、多工序和周期循環的工藝。由於受金屬抗拉強度的限制,冷拔材每道次的截面積減縮率一般小於40%,因此從原料到成品需經多道拔制。拔1~2道後需進行一次中間退火,退火產生的氧化皮經酸洗去除,同時塗上潤滑劑以利於拔制。棒材拔制時棒徑的變形量較小,只有1~3mm,通常只拔制 1道,起定徑作用,所以被稱為“定徑材”。

拔制時使金屬變形的工具稱為模具。拔絲或棒時只有外模具(拉模),金屬通過拉模中心的模孔進行拔制。拔管時還採用內模具(芯棒),以壓縮壁厚。

拔制力從模孔拔出金屬所需拉力稱拔制力。在確定拔制的工藝參數和使用的設備時,拔制力是一個主要參數,影響拔制力的主要因素是金屬材質、變形量、工具形狀摩擦係數(潤滑劑)、拔制速度和後張力等。拔制時金屬在變形區內處於複雜的應力狀態,又必須考慮到材料的加工硬化,因此計算很複雜。

拔制的特點

1、拔制一般是在冷態下進行的,故可獲得較高精度和低粗糙度的產品。

2、拔制主要是用於生產各種鋼和有色金屬及其合金的細線材,線材直徑可達0.035毫米。

3、撥制也可用於校正軋制的型材,以提高其尺寸準確度和降低表面粗糙度。經冷拔過的鋼材稱為冷拔鋼,可做為自動車床加工零件的坯料。

4、拔制還可將軋制和擠壓成的管材直徑減小或壁厚減薄而製成細管和薄壁管件。拔也可將坯料拔製成各種特定截面形狀的材料,以代替用切削加工製造某些零件,例如棱形和半圓形截面的零件、特定形狀的鍵、導軌、開槽的小軸、凸輪和小齒輪等。利用拔制代替切削加工製造零件可以減少金屬的消耗和提高生產率 。