介紹

金屬拉絲機

拉絲機

拉絲機屬於標準件等金屬製品生產預加工設備,目的是為了把由鋼材生產廠家生產運輸至標準件等金屬製品生產企業的線材或棒材經過拉絲機的拉拔處理,使線材或棒材的直徑、圓度、內部金相結構、表面光潔度和矯直度都達到標準件等金屬製品生產需要的原料處理要求。因此拉絲機對線材或棒材的預處理質量直接關係到標準件、等金屬製品生產企業的產品質量。拉絲機屬於金屬製品設備行業金屬線材拉絲機,拉絲機廣泛套用於鋼絲、制繩絲、預應力鋼絲、標準件等金屬製品的生產和預加工處理。

塑膠拉絲機

產品均為免烘排氣節能塑膠拉絲機的主要特徵是在料筒上設有排氣口,並且料筒至少有兩節以上相連線。其第一節料筒內螺桿的螺距與其後的不同,不需要塑膠攪拌機攪拌,並能夠吸出塑膠在攪拌中產生的水分,所拉的塑膠絲,厚度均勻、光滑,不易斷絲,而且工作效率高,耗能少。

標準

1999年6月28日國家機械工業局發布了現行的拉絲機國家標準 JB/T 7910-1999,該標準從2000年01月01日開始執行,即日起以此標準替代了JB/T 7910-95,拉絲機國家標準最早於1989年3月以GB 10600-89首次發布,1996年4月調整為 JB/T 7910-95。現行拉絲機國家標準JB/T 7910-1999規定了拉絲機的型式、拉絲機的基本參數、拉絲機的技術要求、拉絲機的試驗方法、拉絲機的驗收規則、拉絲機的標誌、包裝、運輸與儲存和拉絲機的製造保證。

分類

LT型水箱式拉絲機

拔絲成品直徑範圍在0.1-1.2mm之間,工作特性為滑動式拉絲,多道次拉拔;

LW型滑輪式拉絲機

拔絲成品直徑範圍在0.5-4.5mm之間,工作特性為無滑動積線式拉絲,有扭轉;

LS型雙捲筒式拉絲機

拔絲成品直徑範圍在0.4-3.5mm之間,工作特性為無滑動積線式拉絲,無扭轉;

LH型活套式拉絲機

拔絲成品直徑範圍在0.5-6.0mm之間,工作特性為無滑動,無扭轉;

LZ型直線式拉絲機

拔絲成品直徑範圍在0.5-7.0mm之間,工作特性為無滑動,無扭轉;

LD型單次式拉絲機

拉拔絲成品直徑範圍為不大於22mm,工作特性為1-2道次拉拔;

臥式式拉絲機

拔絲成品直徑範圍為6.5-24mm,工作特性為無滑動積線式拉絲,拉拔線材直徑大;

倒立式拉絲機

拉拔絲成品直徑範圍為不大於30mm,工作特性為自動化程度高、可同時拉絲和收線、收線盤重大可達2噸、卸絲方便可靠、操作簡便、生產效率高、安全可靠。

套用

特點

■低頻力矩大、輸出平穩

■高性能矢量控制

■節能效果好

■比例聯動控制精度高

■具有滑差補償功能,轉速精度高

■保持張力恆定、防止斷線

■採用最新高速電機控制專用晶片DSP,確保矢量控制快速回響

■硬體電路模組化設計,確保電路穩定高效運行 拉絲機變頻器

■外觀設計結合歐洲汽車設計理念,線條流暢,外形美觀

■結構採用獨立風道設計,風扇可自由拆卸,散熱性好

■無PG矢量控制、有PG矢量控制、轉矩控制、V/F控制均可選擇

■強大的輸入輸出多功能可程式端子,調速脈衝輸入,兩路模擬量輸出

■獨特的“挖土機”自適應控制特性,對運行期間電機轉矩上限自動限 制,有效抑制過流頻繁跳閘

■寬電壓輸入,輸出電壓自動穩壓(AVR),瞬間掉電不停機,適應能 力更強

■內置先進的 PID 算法 ,回響快、適應性強、調試簡單 ; 16 段速控制,簡易PLC 實現定時、定速、定向等多功能邏輯控制,多種靈活的控制方式以滿足各種不同複雜工況要求

■內置國際標準的 MODBUS RTU ASCII 通訊協定,用戶可通過PC/PLC控制上位機等實現變頻器485通訊組網集中控制

裝置概況

高速拉絲機主要用於拉拔銅絲,其主電氣傳動部分由牽伸電機、收線電機、排線電機組成。設備其它輔

拉絲機

拉絲機助部分有擺桿(張力架)、定位輪、分線輪、往復排線桿等組成。牽伸電機驅動伸線輪運轉,四級伸線輪經皮帶聯動,實現金屬拉伸,收線電機實現收卷,設備概況及功能要求如下:

1.1 設備基本參數:

產品名稱:高速細線伸線機

牽伸電機(KW): 11/4P

收線電機(KW): 4/4P

進線線徑(mm): Φ0.6-1.20

出線線徑(mm): Φ0.08-0.32

最大機械速度(m/s): 2500(max)

張力架電阻值: 5KΩ 1.2 技術規格及要求:

◎ 設備啟動升速時的同步要求;

◎ 設備運行時保持張力恆定;

◎ 停車時要求同步,不出現斷絲或張力鬆弛;

◎ 設備安全生產要求的斷線保護;

◎ 點動穿線功能;

◎ 外部按鈕啟動運行;

◎ 運行速度顯示;

◎ 收卷輪空盤與滿盤直徑比約1:3;

◎ 滿盤重量50kg左右;

◎ 最高運行頻率約70HZ.

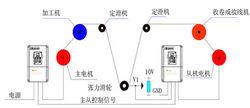

系統構成

◎ 針對設備情況選用以下機型及組件作為電氣傳動設備

INV1: 牽伸變頻器S011Z3

INV2: 收卷變頻器 S004G3

制動電阻: 1000W/70Ω

◎ 牽伸電機採用S011Z3型變頻器,收卷電機採用S004G3型卷繞專用型變頻器(外配製動電阻)

◎ 以主機INV1的運轉指令及輸出頻率信號作為從機INV2的運行指令及頻率指令實現同步運行

◎ 停車時,對於重量較大的滿盤以反方向制動防止因慣性引起的斷線

◎ 以JOG功能實現穿線作業時的點動功

拉絲機

拉絲機◎ 以擺桿輸出電壓信號作為反饋信號進行內部可變PID補正控制,以三晶變頻器系列獨特卷繞曲線進行速度預測圖形運轉,實現恆線速度收卷,滿足工藝要求。

配模方法

傳統理論配模C法

★符號定義及有關公式 以往定義符號從進線始,這裡為了計算機計算方便(用Execl電子表格)。剛好相反。

1. 各道模子孔徑:(出口模)d1,d2,d3…dn….

2. 各道延伸係數:(定速輥始)μ1,μ2,μ3…μn…

3. 各塔輪增速比:(定速輥始)ν1ν2ν3…νn…

4. 各道滑動係數:τ1τ2τ3….τn…

5. 第n個塔輪絕對(累計)滑動係數:Τn=Vn/Un

6. 第n個塔輪的線速度:Vn

7. 第n個塔輪上銅線的速度:Un

8. μn=νn*τn

9.√ 下面以17模拉絲機為例,說明配模計算方法:

滑動係數τn: 中拉機一般取:1.02-1.04,取τn=1.03 C.計算線材的延伸係數:μn=νn*τn=1.2*1.03=1.236 D.確定進出線規格:進線:2.80;出線:1.00 E.配模計算 1.0-1.112-1.236-1.374-1.528-1.698-1.888-2.099-2.334-2.595-2.800

新理論配模X法

★新理論配模基礎: 低滑動拉線基礎是:即安全(不斷線)順利(能連續)拉線,又能把滑動降到最低。因此滑動係數最低規範要求: 1.τ3-τn要求1.0-1.01,在配模計算中平均取:1.005 2.安全滑動係數τ2 這裡介紹確定安全滑動係數τ2的方法,17模拉絲機,具備滿足了低滑動拉線的性能的結構,安全滑動係數是通過降低最後一道塔輪增速比來實現的。因此,安全滑動係數τ2=(1.2/1.15)*1.005=1.049. 如:17模拉絲機安全滑動係數τ2=(1.2/1.15)*1.005=1.049; B22拉絲機設計的安全滑動係數τ2=(1.175/1.15)*1.005=1.027; B32拉絲機安全滑動係數τ2=(1.15/1.12)*1.005=1.032; S20拉絲機安全滑動係數τ2=(1.12/1.08)*1.005=1.042; S24拉絲機安全滑動係數τ2=(1.1/1.08)*1.005=1.024。

A.確定拉絲機機械參數: 每種拉絲機說明書都有設備參數,機械延伸率(或不同叫法),也就是拉絲機相鄰塔輪增速比,有的說明書有說明計算。17模拉絲機的增速比是: 1.20:1,(最後一道:1.15:1),即:νn=1.2

B.滑動係數: 1.τ3-τn取1.005 2.安全滑動係數τ2=(1.2/1.15)*1.005=1.049

C.計算線材的延伸係數:μ1=ν1*τ2=1.15*1.049=1.206 μn=1.2*1.005=1.206

D.確定進出線規格:進線:2.80;出線:1.00

E.配模計算:dn=dn-1*√μn(1.00-1.098-1.206-1.325-1.455-1.597-1.754-1.927-2.116-2.323-2.552-2.800)

用絕對滑動係數配模

★利用絕對滑動係數配模基礎: 拉絲機連續拉線,線材在每個塔輪上,單位時間體積是相等的。 即U1*S1=Un*Sn (U1:線材在定速輪上速度,S1:定速輪上線材的截面積) 那么 Τn=Vn/Un Un=Vn/Tn,U1=V1 設:絕對速比Kn=V1/Vn 安全滑動係數Τ2=τ2;其餘的Τ3=Τ2+0.001....Τn=Τn-1+0.001

A.確定拉絲機機械參數: 每種拉絲機說明書都有設備參數,機械延伸率(或不同叫法),也就是拉絲機相鄰塔輪增速比,有的說明書有說明計算。17模拉絲機的增速比是: 1.20:1,(最後一道:1.15:1)。

B.滑動係數: 1.安全滑動係數Τ2=τ2=(1.2/1.15)*1.005=1.049. 2.Τ3-Τn取:Τ3=Τ2+0.001....Τn=Τn-1+0.001(穿模時,留相對滑動量)

C.確定進出線規格:進線:2.80;出線:1.00

D.配模計算: 1.先假定定速輪的V1=1000,利用機相鄰塔輪增速比,計算出Vn 2.通過絕對速比Kn=V1/Vn,再計算Kn 3.通過 dn=d1×√Kn*Τn,計算出各個模具的規格。(實際利用EXCEL很方便) (1.00-1.098-1.204-1.319-1.446-1.585-1.737-1.903-2.086-2.286-2.506-2.746-2.800)

拉絲機的主要技術參數:拔機組:6.0mm-3.5mm

外型尺寸:高2200mm 寬:80mm 長:4000mm

四連罐

動力:11千瓦

日產量:10T(3.5mm-4mm)

採用黃河減速機 中拔機組:3.5mm-2.0mm

外型尺寸:高200mm 寬:80mm 長:4000mm

五連罐

動力:7.5千瓦

日產量:10T(1.5mm-2mm)

採用黃河減速機

大水箱:2.0mm-0.5mm

產生原因

合股紗

脫圈、分束不良、“耳朵”紗、大頭紗、波紋紗、亂邊紗、傷邊、粘邊紗;脫圈 排線不齊:工藝位置不正、卷繞比不合適;分束過寬:張力過大、集束板槽間距過寬;絲餅亂邊:邊部與內層絲束絞合帶入導紗眼;絲餅內有異物:結皮;斷絲:排線鋼絲、集束板傷痕,張力過大分束不良 產生原因:①、拉絲張力小;②、集束板槽間距過小;③、拉絲人為原因:分束沒分開(10 9)、 排線鋼絲安裝不合適;大頭紗

大頭紗

絲餅兩端直徑大小差異較大,明顯不一致;產生原因:集束器中心與排線軸中心不在同一豎直線上,並且偏移量過大波紋紗 波紋紗:表面凹凸有致,像水面波紋的絲餅;產生原因:①、移動氣缸與排線軸運動不一致;②、機頭皮帶磨損較嚴重;亂邊紗 產生原因:①、拉絲人員內外層剝紗;②、拉絲機參數(卷繞比) 出現混亂;③、“E”間距小,張力大,幅寬過大

耳朵紗

①、脫圈:拉絲工藝位置不合適(N、R)\集束板槽間距過大;②、產品分束數大(10---5) 、紗質軟;③、絡紗機排線梭子晃動嚴重;④、原絲摺痕處傷邊紗 ①、操作工切開刀絲時用力過大;②、掛筒時絲餅接觸掛架;③、烘乾過程中絲餅接觸紗車邊部粘邊紗 ①、絲餅重量過大;②、產品可燃物過高;③、紙筒有滲膠的現象;④、浸潤劑粘度大毛絲紗 ①、塗油效果較差;②、生產過程中張力較大;③、排線及集束器損傷;④、卷繞中捲入;直接紗:毛絲紗、分絲紗、凹凸變形、蛛網紗、污紗、碰傷、黃紗; 毛絲紗 毛絲紗:絲束上單根纖維密布,絲餅表面或端面像“刺蝟”;產生原因:①、產品沒有塗上浸潤劑;②、絲束冷卻不好;③、拉絲機排線箱後退不合適(過慢)導致擠紗④、機器運行中捲入毛絲分絲紗 分絲紗:一根絲束變為兩根;產生原因:①、上車時絲束未放入排線梭子;②、拉絲過程中由於張力過小出現跳槽情況;③、拉絲機換頭時絲束出現跳槽情況;④、上車時二層操作人員未注意,未將分束完全放入同一集束槽內;凹凸變形紗 產生原因:① 漏板低、高溫; ② 張力過大、過小 ③ 拉絲機後移設定問題 蛛網紗 ① 漏板低溫或高溫; ② 拉絲張力過小; ③ 拉絲參數設定不合適; ④ 浸潤劑滑爽度較高; ⑤ 拉絲機排線箱後退過快; ⑥ 拉絲機轉速、參數出現紊亂; ⑦ 雙分拉情況下,內外筒重量差異大(漏板) ⑧ 梭子磨損 ⑨ 集束輪位置異常 污紗 ①、一、二層銹水滴、濺到紗上;②、拉絲機漏油(排線箱);③、冷卻片、托梁使用時間過長產生爆皮等情況;④、塗油輥擦拭完畢的石磨未清理完畢就上車;⑤、其他意外願意導致摔紗;碰傷 ① 裝車時未按規定裝車(標準距離3CM-5CM) ② 紗車轉移過程中碰傷 黃紗 ①、烘乾溫度過高;②、絲餅網孔過大;③、產品附著率過高;④、產品遷移量過大;六、異常產品的 處理 拉絲列流、連孔及閃流的處理1、列流原則上不允許列流,如正常拉絲過程中出現局部斷絲,則立即換頭上車。如果由於各種原因必須列流,細紗和直接紗必須單獨裝車標示。合股硬質紗可允許小於3%的列流量,超過的必須單獨裝車標示合股軟質紗允許小於15%的列流,tex必須控制合格,超過的單獨裝車標示2、閃流及連孔不允許任何閃流和連孔作業現象如果存在閃流和連孔的情況,現場作業人員將這部分產品單獨標示、裝車。

操作過程

拉絲機安全操作規程

一、上崗要求:

⑴、操作人員必須持有拉絲機操作資格證,嚴禁無證人員上機操作。

⑵、操作人員必須在指定的設備進行生產性加工操作,嚴禁非本機人員上機操作或串位操作。

⑶、操作人員必須熟悉本設備的基本技術參數及性能指標。

⑷、操作人員必須忠於職守,認真負責,熟練掌握本設備的操作、維護及保養。

⑸、操作人員必須不斷總結學習,求得本身素質不斷提高。

二、安全操作:

⑴、操作人員必須戴手套作業,以防工件燒傷手指和影響產品質量。

⑵、開機前應認真檢查設備供氣氣

(5kg/cm2),供氣管線是否漏氣,排出空氣過濾器中的積水。

⑶、正確安裝拉絲砂帶(拉絲砂帶內側箭頭方向應和拉絲輥上箭頭方向一致)。認真檢查上、下軸承座及升降絲槓潤滑是否良好,確定出料上正面無人時方可開機。

⑷、設備啟動後應立即檢查砂帶擺幅是否在要求範圍內,有無其它異常現象,否則應立即調整或關機處理。

⑸、嚴禁拉絲機和收塵風機同時啟動,嚴禁開機後操作人員離開工作崗位。

⑹、嚴禁工件不用托板直接放在傳送帶上拉絲,嚴禁木托板無擋條直接放工件拉絲,以免損壞傳送帶和工件飛出傷人。

⑺、兩人作業時,設備後方的操作人員不得正對拉絲機出口,以免工件萬一飛出傷人。

⑻、拉絲機壓力調整應適中,一般情況下的壓力表指示應在35~75之間,嚴禁超過紅線,以免造成設備或人身事故。

⑼、設備在正常運行狀態下嚴禁調整空氣壓力,以免砂帶失控造成設備、人身事故。

⑽、設備在運行過程中出現異常現象,應立即關機、停電,以免故障擴大。

⑾、設備在檢修時應關閉總電源,並示牌嚴禁操作,以免造成事故。

⑿、下班或設備長時待用時應關閉總電源及壓縮空氣,以確保設備安全。

三、操作要求:

⑴、加工作業前應認真閱讀圖紙和技術資料,以免造成批量報廢或浪費。

⑵、加工作業時應按技術要求認真確定拉絲方向,拉絲面,正確選擇拉絲砂帶。

⑶、加工作業全過程應戴手套操作,注意工件表面保護,嚴防劃傷,撞傷工件表面造成浪費。

⑷、嚴禁不經清洗的工件直接拉絲。

⑸、成品工件應輕拿輕放,並進行分層保護包裝,以免造成工件表面受傷。

⑹、及時清洗回收廢料箱,保證風機正常工作。

四、設備保修:

設備每月要時行一次(停機4小時)徹底的保養及檢修。

1、日保養:

⑴、保持設備外部清潔衛生,檢查供氣管線及快速接頭是否良好。

⑵、上下軸承座及升降絲槓潤滑(黃油槍加油)。

⑶、排出空氣過濾器中的積水。

⑷、檢查砂帶並進行平衡調整。

2、周保養:

⑴、除去日保養留下的油泥,按日保養要求進行潤滑保養。

⑵、檢查傳送帶及其張緊(如張緊太松,請調至適中)。

⑶、檢查砂帶及其張緊(如張緊太松,請調至適中)。

結構裝置

直接無捻拉絲機和無捻粗紗拉絲機分別由卷繞機頭、排線裝置、排線離行裝置、換筒裝置、油霧潤滑裝置、氣動裝置、噴霧裝置、機頭制動裝置組成:

1.卷繞機頭結構

機頭主軸和機頭本體的接合部分採用錐面體嚙合定位,保持機頭鏇轉精度。機頭結構為離心漲塊式,由機頭本體、漲塊、漲塊鍵、壓力彈簧、機頭前蓋、機頭後蓋組成。整個機頭的材質均採用鋁合金和不鏽鋼材料。機頭高速鏇轉時在離心力的作用下漲塊將繞絲筒支撐起來,纖維則纏繞在繞絲筒表面。當纏繞結束機頭停止轉動時,離心力消失漲塊自由落下即可卸筒。

2.排線裝置

螺鏇鋼絲排線軸的運動分為鏇轉運動和往復運動:鏇轉運動由排線電機通過同步皮帶傳動來實現,往復運動由伺服電機通過同步皮帶、滾動絲槓組件、直線軸承傳動來實現。往復移動的行程在50~200mm之間,改變兩個限位感測器的位置就可以調整往復移動的行程。

3.排線器離行裝置

無捻粗紗拉絲機排線器離行裝置的作用一是使排線器在卷繞開始時向機頭方向移動,二是在卷繞過程中隨著時間的延長和絲餅厚度的增加,使排線器逐漸向右移動(也稱之為橫移)。使排線鋼絲與絲餅表面層的間距保持不變,從而保證絲餅內外層張力一致。

4.換筒裝置

換筒裝置由換筒電機和氣缸聯合驅動,以便轉位於適當的卷拉位置。電機經減速齒輪和鏈條驅動轉動架轉子,直至機頭位置檢測感測器檢測到止擋為止;然後轉動架定位氣缸動作,使轉動架轉子轉位於指定位置並將止動擋塊牢固的夾持住。以保證拉絲作業的正常進行。

5.油霧潤滑裝置

油霧是指在高速空氣噴射氣流中懸浮的油顆粒。油霧潤滑裝置是將壓縮空氣管線引來的乾燥壓縮空氣引入油霧發生器,藉助壓縮空氣載體利用文氏管、渦流效應將潤滑油霧化成懸浮在高速空氣噴射流中的微細油顆粒並將油霧輸送到各潤滑點。

6.氣動裝置

直接無捻拉絲機和無捻粗紗拉絲機的氣動裝置由空氣壓力開關、空氣壓力調節閥、電磁閥、執行氣缸和氣動管件組成。

7.機頭制動裝置

電磁能耗制動是非接觸無摩損制動。制動力矩大,工作可靠。它將徑降壓整流後的直流電輸入到電機的定子繞組,從而產生與迴轉方向相反的電磁力矩,以實現電磁能耗制動。

8.噴霧裝置

拉絲機中的噴霧裝置有排線噴霧和換頭噴霧。

排線噴霧是將去離子水霧化成直徑5~10μm的霧滴,然後沿噴嘴近似切線方向噴出。噴霧裝置的作用是清潔排線鋼絲,防止浸潤劑在排線鋼絲處結膜。

換頭噴霧是換筒時防止毛絲落在卷繞好的絲筒上面。