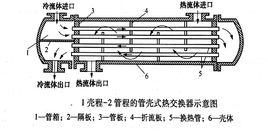

概念

折流擋板是安裝在管殼式熱交換器殼體內壁上的平行隔板。折流板是管殼式熱交換器中的重要組成部分。它的設定可以提高熱交換器的傳熱效果,也可以對於換熱管(臥式)有一定的支撐作用。設定折流板,也有利於換熱管的安裝。

折流板的作用

延長殼程介質的流道長度,增加管間流速,增加湍流程度,達到提高熱交換器的傳熱效果的目的。

設定折流板對於臥式熱交換器的換熱管具有一定的支撐作用。當換熱管過長,而管子承受的壓應力過大的時候,在滿足換熱器管程允許的壓降的情況下,增加折流板的數量,減小折流板的間距,對緩解換熱管的受力情況和防止流體流動誘發振動有一定的作用。

設定折流板有利於換熱管的安裝。

1.延長

2.支撐作用

3.安裝

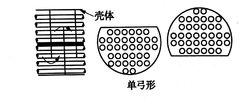

折流板形式及其優缺點

| 折流板類型 | 圖示 | 優點 | 缺點 |

| 單弓形折流板 |  折流擋板 折流擋板 | 傳熱效率高;價廉;易於生產 | 壓力降最高;不適用於高粘度流體 |

| 雙弓形折流板(用於殼體直徑較大,須減小流體阻力,避免形成死區的情形) |  折流擋板 折流擋板 | 壓力降較雙弓形折流板小 | 傳熱效率比雙弓形折流板低 |

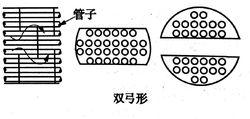

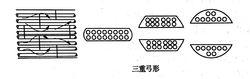

| 三弓形折流板(用於殼體直徑較大,須減小流體阻力,避免形成死區的情形) |  折流擋板 折流擋板 | 壓力降較雙弓形折流板小 | 傳熱效率比雙弓形折流板低 |

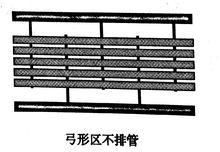

| 弓形區不排管(一般在考慮管子振動破壞因素時候考慮) |  折流擋板 折流擋板 | 所有的管子都得到支撐,減小管子 振動;比單弓形折流板更加有效的將壓力降轉移到熱傳遞 | 需要較小的管束或更大的殼體;殼徑增大導致費用增加 |

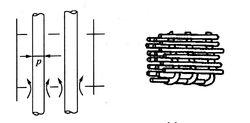

| 孔式折流板 |  折流擋板 折流擋板 | 流體穿過折流板孔和管子 的縫隙流動,以增加傳熱效率 | 壓力降較大;僅適用於較清潔液體 |

| 折流桿 |  折流擋板 折流擋板 | 流體縱向穿過折流桿與換熱管之間的間隙,壓力降小;能有效的將壓力降轉移到熱傳遞;為換熱管提供支撐 | 要求流量大;管子排列方式少 |

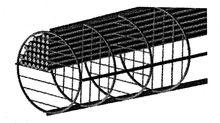

| 螺鏇形折流板 (用於殼程流體含有固體顆粒的場合。殼程流體在折流板間螺鏇形流動,固體顆粒不易沉澱,利於傳熱) |  折流擋板 折流擋板 | 殼側不易結垢;壓力降和傳熱效率適中;減小或消除滯流面積;減小或消除管子振動 | 不易製造。設計方法沒有標準化;質量流量較大時管束和殼體之間的旁路流較大 |

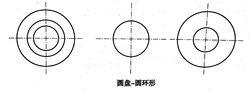

| 圓環形折流板 (是由大直徑的開孔圓板和小直徑的盤板交錯排列組成) |  折流擋板 折流擋板 | 徑向對稱流分布;減小旁路流;在相同壓力降下。傳熱效率比雙弓形折流板好;適用於氣-氣場合 | 造價比傳統雙弓形折流板高;與三角形正方形排管方式相比,徑向排列製造方法不常見;管子徑向排列時,靠近殼體的角度間隙要比靠近中間的管子大,這就需要在徑向排管間增加額外的非徑向排列 |

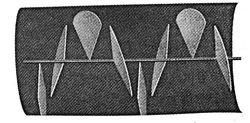

| 矩形折流板 (是由有矩形孔的大圓板和矩形擋板交錯排列而成) |  折流擋板 折流擋板 | 矩形折流板有豎放和橫放兩種形式,豎放用於殼程介質是液相或有冷凝液的情況;橫放用 於殼程是氣相。 | 做工複雜,成本較高 |

折流板尺寸

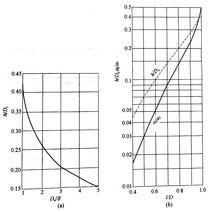

圖1 弓形板主要尺寸關係圖

圖1 弓形板主要尺寸關係圖弓形折流板缺口 為0.2~0.45倍的殼程圓筒直徑,缺口大小應使流體通過缺口與橫過管束的流速相近。弓形折流板缺口弦高度h、弦長l、殼體內徑D、折流板間距B、弓形面積a、圓面積a之間的關係圖如圖1。

(1)厚度

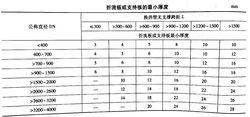

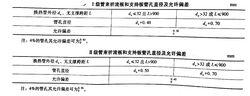

圖2 折流板或支撐板的最小厚度

圖2 折流板或支撐板的最小厚度其值決定於它所支撐的重量,即與殼體直徑和板間距相關。最小厚度由殼體公稱直徑和換熱管無支撐跨距按圖2選取。一般不做強度計算,折流板過厚造成總重增加,材料浪費。

(2)管孔

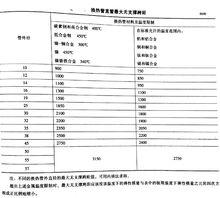

圖3

圖3其大小對傳熱性能、機械性能和加工製造都有影響。管孔大則因間隙大而降低傳熱效果,換熱管易振動。因此需要確定一個合適的間隙表,圖3列出換熱管折流板和支持板的管孔直徑及允許偏差。

(3)間隙

指折流板外徑與殼體內徑之間的間隙。間隙小則裝配困難,間隙大又影響傳熱。折流板自身強度降低,但加工方便。故管孔應綜合考慮, GB151給出具體尺寸。

(4)間距

圖4

圖4管束兩端的折流板儘可能靠近殼程出口接管,其餘折流板宜按等間距布置。折流板間距應根據殼程介質的流量、粘度確定。一般折流板應在換熱管的有效長度上等間距布置。間距過大或過小均不好,一般最小不得小於D/5,且不得小於50mm。換熱管直管的無支撐跨距不應大於圖4的規定。流體脈動場合,無支撐跨距儘可能減小,或改變流動方式防止管束振動。

(5)缺口布置

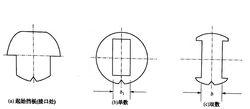

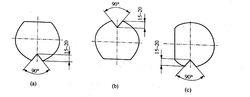

圖5

圖5對於臥式熱交換器,殼程為單相清潔液體時,折流板缺口應在水平上下布置。若氣體中含有少量液體時,則在缺口朝上的折流板最低處開設通液口,見圖5(a);若液體中含有少量氣體,則應在缺口朝下的折流板最高處開通氣口,見圖5(b)。臥式熱交換器的殼程介質為氣液相共存或液體中含有固體顆粒時,折流板缺口應垂直左右布置,並在折流板最低處開通液口,見圖5(c)。

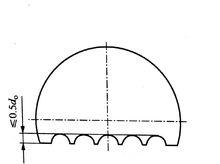

圖6

圖6弓形折流板的缺口宜使剩餘管孔弓形高小於或等於d/2,見圖6,或切於兩排管孔的孔橋之間。

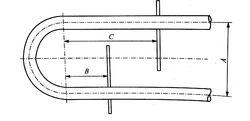

圖7

圖7U形管的尾部最大無支撐跨距:U形管換熱器中,靠近彎管起支撐作用的折流板,如圖7所示,結構尺寸A+B+C之和不大於圖4種最大無支撐跨距,超過時,應在彎管部分加特殊支撐。