安裝方式

介紹了捷運車輛用於單個轉向架空氣制動切除的截斷塞門的幾種主要安裝方式,並對其利弊進行了分析。將這幾種安裝方式的優缺點進行糅合後,提出了一種設計簡單且可以彌補這幾種安裝方式所存在缺陷的安裝方案。

就單個轉向架空氣制動切除用的截斷塞門的不同安裝方式進行對比,並找出其中最優的一種方式。

作用

用於單個轉向架空氣制動切除的截斷塞門的作用是切斷本轉向架上的空氣管路,從而使本轉向架失去空氣制動。

截斷塞門的使用條件為:

1) 列車在運營中出現單個轉向架或單節車制動不緩解( 包括緊急制動) 時,為了使列車能及時起動,通過操作此截斷塞門可以緩解故障車轉向架上的空氣制動。

2) 列車在運營中出現全列車緊急制動不緩解時,司機可通過此截斷塞門切除所有車的空氣制動,然後藉助於救援車輛將故障列車拖離現場。

3) 在日常檢修中,檢查閘瓦與輪對踏面的間隙及更換輪對閘瓦時,為保證人身安全,必須通過操作此截斷塞門來切除本轉向架的空氣制動,以防止閘瓦誤動作夾人。

安裝方式

由於各城市的特點及考慮的側重點不同,用於捷運車輛單個轉向架空氣制動切除的截斷塞門在各城市捷運車輛上的安裝位置各不相同。

1: 截斷塞門安裝在車下:此種安裝方式具有以下特點:

1) 空氣管路布置簡單,管路不必穿過地板面。

2) 列車在隧道中運行當出現制動系統故障需要操作此截斷塞門時,司機可以到車下通過操作此截斷塞門進行空氣制動的切除。

3) 隧道空間有限,加上車輛本身及電纜架的干擾,操作此截斷塞門時需要彎腰鑽車。同時,對於採用第三軌 - 集電靴供電的捷運車輛,在運營中操作此截斷塞門時存在觸電的安全隱患。

4) 與把截斷塞門裝在客室座椅下相比,避免了因客流量過大、乘客擁擠而無法靠近截斷塞門的缺點。

2: 截斷塞門安裝在客室座椅下:這種安裝方式具有以下特點:

1) 列車在隧道中運行若出現制動系統故障需要操作此截斷塞門時,司機只需要在客室操作此截斷塞門,不需要下車。

2) 空氣管路布置複雜,需要兩次穿過地板面。

3) 大客流人員擁擠時,操作截斷塞門費時費力。

原因及理措施

由於列車運營已久相繼進入大修維護期,隨著維修程度的深入,在維修過程中,多次出現制動系統A11 截斷塞門基板安裝面漏氣的故障。由於是進口元件,不僅採購周期長、單價高,還影響到生產計畫的開展。為此通過分析 A11 截斷塞門基板結構和安裝狀態,找到故障原因,實現了自主修復,試驗結果表明,修復後的基板能夠滿足使用要求。

原因分析

1 故障點排除:

( 1) 將塞門從基板上拆下,在制動綜合試驗台上進行試驗,發現塞門本身沒有泄漏,符合裝車要求,因此排除塞門本身存在泄漏的原因。

( 2) 外觀檢查基板安裝面沒有異常磨損,在基板安裝面塗上一層均勻且較薄的油脂,然後將塞門安裝到基板上,拆下發現塞門四周及安裝面油脂附著均勻,說明基板安裝貼合面正常,排除了基板安裝面不平整的因素。

2 故障點確認:

排除上述 2 種可能性後,初步判斷漏氣原因為塞門與安裝基板之間的密封失效。為了進一步查明泄漏原因,在基板安裝面均勻塗上較薄的一層油脂後,再貼上一張防水紙。

( 1) 將塞門緊固安裝到基板後再拆下,發現塞門的 2 個氣孔( A2、A3) 與基板的氣孔中心線存在細微錯位,表明兩者之間的同心度有偏差,原因如下:①測量發現,塞門上的 2 個定位銷直徑與基板上安裝的定位孔內徑不是緊 密配合,定位銷直徑為4mm,而基板定位孔內徑為5mm。因此,塞門安裝到基板上後,由於定位銷與基板定位孔孔徑差1mm,換算後,發現塞門相對安裝基板,存在大約 5°左右的擺動空間,這是導致塞門與基板氣路 2 個通孔中心線存在細微錯位的原因之一;②基板螺紋孔或者塞門氣孔( A2、A3) 在定位加工上存在誤差,也會導致孔與孔之間出現同心度錯位。

( 2) 由於設計原因,塞門與基板之間的緊固安裝位於左端 ,塞門安裝在基板上後,由於兩端緊固受力不等,自由端相對於有緊固螺栓的一端存在細微翹起,使得塞門與基板之間的 O 形圈壓緊力不均勻,貼合不到位,導致氣路密封不良而出現漏氣現象。

故障處理措施

1 方案的選取:

基於塞門的 A1 孔氣路通過 O 形圈與基板安裝面之間貼合實現密封,而 A2、A3 孔氣路通過 O 形圈與基板螺紋孔圓弧倒角面貼合實現密封,因此只需將 A2、A3 孔的密封方式改變為 O 形圈與基板面貼合即可,方案有 2 種: 更換大的 O 形圈或者將基板螺紋孔的孔徑縮小。

2 可行性分析:

( 1) 孔徑的選取。首先考慮縮小基板螺紋孔孔徑是否會改變塞門原有設計性能,由於基板螺紋孔孔徑遠大於基板內氣路孔徑( A2、A3 通路基板螺紋孔徑為 12 mm,基板內氣路孔徑為 7 mm) ,只要縮小後的螺紋孔徑不小於基板內部氣路孔徑,氣流量就能得到保證。

2) 螺紋堵塞材料的選取。考慮到基板為鋁質材料,如果用鐵磁性材料,在螺紋配合上不是很理想,容易損傷基板孔螺紋,且壓縮空氣中存在少許水分,容易鏽蝕,因而考慮用銅質螺堵,銅材質地相對較軟,加工及配合上相對容易實現。

3 處理步驟:

首先找一個合適的銅質螺堵或銅棒按照方案尺寸進行機加工,將銅質螺堵端面的六角頭部去除,再在端面開 1 個一字槽,方便銅質螺堵安裝緊固。安裝前,在銅質螺堵螺紋上均勻塗抹一定的樂泰緊固膠,起到緊固劑密封的作用。

分析與設計

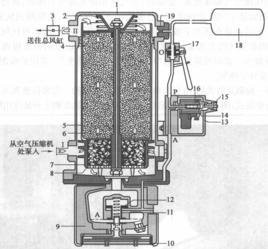

對截斷塞門的功能特點、作用原理、加工質量進行工藝分析,在此基礎上確定了在車床主軸和進給箱之間加裝軸箱體,利用萬向聯軸器使軸箱體與主軸之間的傳動鏈產生與被加工零件錐體相同的角度,以實現機動進給加工的工藝方案。

分析

工藝路線的確定:

閥體與閥芯錐面部分的尺寸精度、表面質量要求很高,該處加工後需經研磨工序,粗糙度達到 R0.8,以滿足兩者密封性能的要求。根據零件技術要求及閥體和閥芯在加工過程中有一段屬於斷續切削的特點,為了最終獲得較高的尺寸精度和表面粗糙度,並為研磨工序做好準備,閥體與閥芯加工擬採用車端面和螺紋→粗車錐面→半精車錐面→精車錐面的工藝路線。

設計

1 軸箱體傳動軸直徑的確定:

軸箱體傳動軸的運轉精度對加工件的質量有直接影響,為了保證加工時軸箱體傳動軸有足夠的強度和剛度,應確定轉軸的材料和最小直徑,根據使用要求選用調質處理后綜合機械性能較高的 40C鋼,考慮到傳動軸在工作時主要傳遞轉矩,可按扭轉強度條件計算傳動軸的最小直徑。

2 軸承的選擇:

工件在切削加工時既有軸向力又有徑向力,軸承應選用圓錐滾子系列軸承,根據選取的軸徑大小,同時考慮到箱體剛度、兩端受力情況及便於裝配、檢修等因素,比照車床主軸軸承精度,選取7309D 級圓錐滾子軸承。

3總體結構設計:

根據以上計算與分析,設計出閥體、閥芯錐體的總體加工結構。