導磁槽楔

能源短缺和全球變暖是我們面臨的巨大挑戰, 在電機中使用磁性槽楔可以提高效率、降低溫升、減小震動和噪聲。 目前國內生產的磁性槽楔大多在質量和性能方面與國外產品有較大差距。我們開發了高性能耐高溫導磁槽楔(本產品為北京福潤達集團企標產品)。

本文首先綜述了磁性槽楔在電機效率提高和溫升降低方面的套用,評估高性能耐高溫導磁槽楔的各種性能:力學性能如常溫高溫的彎曲強度、電性能如體積電阻、磁性能如相對磁導率。 另外,我們還和幾家製造商的磁楔進行了比較,結果顯示我們的產品與其他國外廠商的產品的各項性能在同一水平上。

我國的用電量每年都在快速增長,2010年的用電量將達4萬億千瓦小時,這其中約60%是電機消耗的,由於耗能大,國家把電機系統的節能列為“十—五”十大節能工程之一。電機效率的提高對緩解能源短缺和減小溫室氣體的排放有積極意義,電機效率提高1%可節約上百億度電,減小上百億公斤二氧化碳排放。 有幾種方法可以提高發電機的效率,例如選用不同類型的發電機、最佳化電機設計、使用更多的有效材料、選用高性能的矽鋼片、採用先進的控制技術。使用導磁槽楔則是一種經濟有效的方法。另外,電機向體積小、重量輕、功率大、高效節能方向發展,電機溫升也是電機設計必須考慮的因素。導磁槽楔可以降低發電機的溫升,提高電機的運行可靠性, 而且導磁槽楔對減小噪音和振動有一定作用。

磁性槽楔提高電機性能的機理主要是通過改善氣隙的磁密分布和幅值來實現的。 張海軍[1]等人用有限元法比較了套用磁性和非磁性槽楔對氣隙中磁密分布的影響。分析結果表明磁性槽楔使磁通密度趨於平滑,波動明顯減小。何山,王維慶,張新燕,朱川江,李建明[2]研究了磁性槽楔對大型永磁風力發電機性能的影響。對導磁性能不同的磁性進性了實際計算和測試,結果表明發電機使用導磁性能較好的磁性槽楔(相對磁導率為3~1O)後,不論帶負荷還是不帶負荷,電機的氣隙磁密分布都會較不使用磁性槽楔變得更加均勻,磁密脈動和鐵耗減小,氣隙係數減小,電機的溫升降低,效率得到提。

具體來說,在空載時,形成的空載氣隙磁密相比較可以看出:氣隙磁密的最大值由1.957T變為1.837T,磁密的最小值由1.11 T變為1.303T,採用磁性槽楔的氣隙磁密的脈振幅值顯著減少,因而電機表面損耗減小;在負載時,磁密的最小值由0.752 T變為0.916T,幅值有所減小。梁艷萍,陳晶,劉晶鵬[3] 通過建立二維瞬態場數學模型,採用場--路--運動耦合時步有限元分析磁性槽楔影響的方法。一台使用磁性槽楔的710 kW的高壓感應電機為例,計算了氣隙磁密分布、槽漏抗及附加損耗等電磁量,並在此基礎上,深入分析磁性槽楔相對磁導率的變化對電機電磁參數、相電流、轉矩和徑向電磁力等的影響。計算結果表明,磁性槽楔可以有效減小氣隙磁密中的諧波含量,降低表面損耗和徑向電磁力波。鄧慶華等[4]研究者報導帶有磁性槽楔的氣隙係數的計算公式,並與測量值進行了比較,比較表明計算公式與測量值誤差在3%以內。另外,該公式也可以用於非磁性槽楔。

如上所述,磁性槽楔能改善氣隙的磁密分布,減小脈動,從而提高了效率、減小了鐵損,降低了溫升,大量文章報導了這方面的實測結果。黃鵬程[5]研究了磁性槽楔的電機溫升的影響, 設計的電機在做型式試驗時發現溫升偏高,超過了標準的要求,主要原因是設計鐵損比實測值高很多。通過使用磁性槽楔,鐵損下降了,溫升明顯下降,達到了設計要求。經計算,使用磁性槽楔,卡氏係數明顯降低。

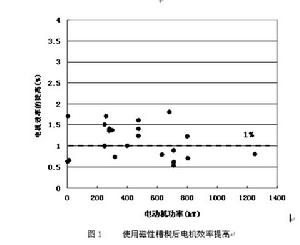

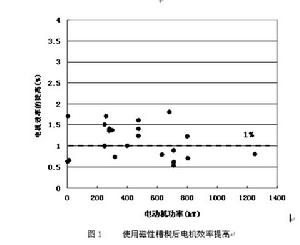

顧定芳[6]在九十年代初總結了用磁性槽楔改造各種規格的電機以提高效率和降低溫升方面的數據。 數據表明使用磁性槽楔後電機效率提高0.8%到1.7%,溫升約降低9度,同時最大轉矩和啟動轉矩降低4%到7%。

李軍,劉穎,許自貴等人[7]報導了層壓磁性槽楔的性能及其對電機性能的影響。使用磁性槽楔後,電機(475kW,6kV)效率提高1.26%,溫升降低約6攝氏度。

顧德軍和顧衛東[8]報導了使用磁性槽楔後,氣隙磁密較均勻,脈振幅值減小。另外,他們實測了兩台電機(400kW 10kV,710kW 10kV)有磁性槽楔和無磁性槽楔的對比性能,數據表明電機效率提高1%,溫升降低6攝氏度,噪聲降低5分貝。

姜洪,台汝惠等[9]使用磁性槽楔來降低電機溫升。他們在對兩台電機測試時發現電機溫升偏高,達到了電機溫升的臨界值。通過使用磁性槽楔,電機溫升降低了7度到8度,效率提高了1.5%和1.4%,噪音降低了3.8和2.8分貝。黃鵬程[10]也報導了電機型式試驗時發現溫升偏高的現象。經計算,採用磁性槽楔時,卡氏係數和原來的比較降低了約30%,溫升也達到了正常狀態。

伍慶體[11]報導了電機在使用磁性和非磁性槽楔時電機的各項數據。所用電機功率是250kW和630kW,電壓是6kV。數據表明電機效率提高約0.8%; 溫升降低約9度。另外,磁性和非磁性槽楔在一種新型電機上套用時,電機效率提高更為明顯,效率從91.27%提高到93.08%。此外,文章還就防止磁性槽楔脫落提出了一些措施,如嚴格控制裝配間隙、在和線圈接觸的面塗膠、控制VPI工藝參數。還有幾篇文章也報導了這方面的實測結果[12, 13, 14, 15, 16]。

綜上所述,使用磁性槽楔可以提高效率、降低溫升和減少噪聲。

1.2.磁性槽楔的要求

層壓磁性槽楔主要是由玻璃纖維布、環氧樹脂、鐵粉和其他添加劑組成。有很多種類的磁性槽楔,如磁性槽泥、模壓磁性槽楔、引拔型磁性槽楔、層壓型磁性槽楔。磁性槽泥的特點是容易使用和具有高的相對磁導率,它的缺點是質量的一致性難以保證,強度低,尤其是高溫強度低。這對使用VPI工藝的電機是不利的。模壓磁性槽楔具有平衡的磁性能和力學性能,但是專模專用,生產效率低,成本太高。引拔型磁性槽楔使用鐵絲,材料力學性能各向異性,如果鐵絲脫落,給電機的運行安全帶來隱患。模壓磁性槽楔和引拔型磁性槽楔尺寸精度都取決於模具的精度,再加工性能差。與上述磁性槽楔相比,層壓磁性槽楔綜合性能好,如生產效率高、成本低、力學強度高、磁性能適中、機加工性能好,國外製造商大多生產層壓磁性槽楔。

1.2.1. 磁性槽楔的力學性能要求

磁性槽楔在裝配和運行中要承受各種力。在運行中,齒區磁場與磁性槽楔中電流的相互作用力(要求磁性槽楔的體積電阻要高)、齒區磁場與磁性槽楔的磁拉力、鐵心齒部機械振動傳給磁性槽楔的力[17],在裝配中,由於尺寸公差配合,磁性槽楔要受到衝擊力;另外,要求鐵粉與樹脂要有足夠的粘接強度。這就要求磁性槽楔要有足夠的彎曲強度、模量、粘合強度和衝擊韌性。

1.2.2 磁性槽楔的耐溫性能要求

隨著電機技術的發展,耐溫等級越來越高,工況更惡劣,這對磁性槽楔的要求也更高了;另外,電機製造新工藝如VPI對磁性槽楔的耐溫也有嚴格要求。這些都要求磁性槽楔具有高溫耐熱性能及高溫穩定性。

1.2.3 磁性槽楔磁性能的要求

磁性槽楔應具有適當的磁性能,即應有適當的相對磁導率。相對磁導率太高,漏磁將增大,轉矩將降低;反之,相對磁導率太低,導磁槽楔對提高電機效率、降低溫升、減少噪音和振動的作用不明顯。

2 材料與方法

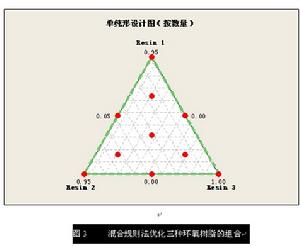

根據以上這些要求,我們選用了環氧體系作為磁性槽楔的樹脂體系。環氧樹脂的分子量和官能團決定了環氧樹脂性能。大分子量環氧韌性好、粘合強度高,但是耐高溫性能差;小分子量或多官能團環氧剛性好、耐高溫,但是,韌性差和粘合強度低。固化劑的種類同樣影響導磁槽楔的各種性能,我們選擇耐高溫性能好的固化劑。我們採用多種環氧樹脂復配體系,並對配方進行了最佳化設計,這樣可以獲得綜合性能優異的磁性槽楔。

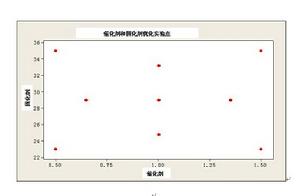

圖4顯示回響曲面法最佳化固化劑和促進劑的組合。