概念

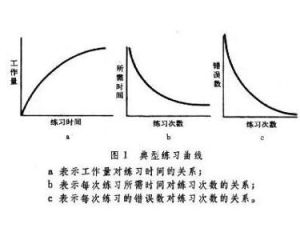

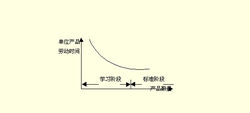

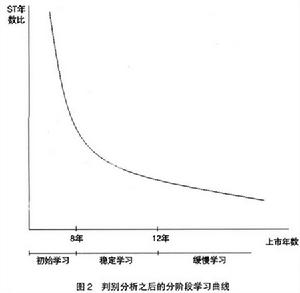

在考慮產能大小的決定時,往往要考慮到學習效應這一決定產能大小的重要因素。所謂學習效應是指當以個人或一個組織重複地做某一產品時,做單位產品所需的時間會隨著產品數量的增加而逐漸減少,然後才趨於穩定。如下圖所示:

學習效應與學習曲線

學習效應與學習曲線由上圖可以看出,學習效應包括兩個階段:一是學習階段,單位產品的生產時間隨產品數量的增加逐漸減少;二是標準階段,學習效應可忽略不計,可用標準時間進行生產。上圖中的曲線稱為學習曲線(learning curves)。它所表示的是單位產品的直接勞動時間和累積產量之間的關係。類似的表示學習效應的概念還有“製造進步函式”(manufacturing progress function)和“經驗曲線”(experience curve),但它們所描述的不是單位產品直接勞動時間與累積產量之間的關係,而是單位產品的附加成本與累積數量之間的關係。這兩種曲線的原理與學習曲線是相同的。

常見的學習效應有兩種:個人學習和組織學習。所謂個人學習,是指當一個人重複地做某一產品時,由於動作逐漸熟練,或者逐漸摸索到一些更有效的作業方法後,作一件產品所需的工作時間(即直接勞動時間)會隨著產品累積數量的增加而減少。組織學習是指管理方面的學習,指一個企業在產品設計、工藝設計、自動化水平提高、生產組織以及其他資本投資等方面的經驗累積過程,也是一個不斷改進管理方法,提高人員作業效率的過程。

定義

學習曲線

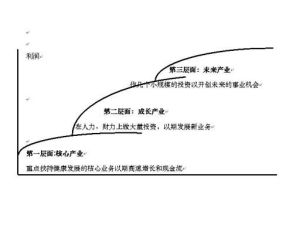

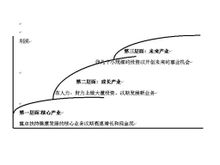

學習曲線學習曲線(the Learning Curve)是分析採購成本、實施採購降價的一個重要工具和手段。學習曲線最早由美國航空工業提出,其基本概念是隨著產品的累計產量增加,單位產品的成本會以一定的比例下降。需要說明的是這種單位產品成本的降低與規模效益並無任何關係,它是一種學習效益。這種學習效益是指某產品在投產的初期由於經驗不足,產品的質量保證、生產維護等需要較多的精力投入以致帶來較高的成本,隨著累計產量的增加,管理漸趨成熟,所需要的人力、財力、物力逐漸減少,工人越來越熟練,質量越來越穩定,前期生產期間的各種改進措施逐步見效,因而成本不斷降低,主要表現為:

① 隨著某產品逐步進入成長、成熟期,其生產經驗不斷豐富,所需要的監管、培訓及生產維護費用不斷減少;

② 隨著累計產量增加,工人愈趨熟練,生產效率不斷提高;

③ 生產過程中的報廢率、返工率及產品的缺陷不斷降低;

④ 生產批次不斷最佳化,設備的設定、模具的更換時間不斷縮短;

⑤ 隨著累計產量的增加,原材料的採購成本可不斷降低;

⑥ 經過前期生產學習,設備的效率及利用率等方面不斷得到改進;

⑦ 通過前期生產學習,物流不斷暢通,原材料及半成品等庫存控制日趨合理;

⑧ 通過改進過程控制,突發事件及故障不斷減少;

⑨ 隨著生產的進行,前期的工程、工藝技術調整與變更越來越少。

基本模型

學習曲線

學習曲線學習曲線反映累計產量的變化對單位成本的影響,累計產量的變化率與單位工時或成本的變化率之間保持一定的比例關係。

單位平均成本與累計產量學習曲線的基本原理是,每次當一個特定產品的累計產量翻倍時,生產該產品所需要的平均時間大約為開始所需要時間的x%。一個曲率為80%的曲線意味著如果生產的產品的累計產量翻倍時,生產一個單位的產品所需要的時間只需要原始時間的80%。舉例如表5-3所示。表5-3某產品學習曲線效益(80%學習曲線)

累計產量單件產品所要求的時間1 000202 000164 0001288 000102416 000819523質量成本

質量成本(Cost of Quality)是採購人員審核供應商成本結構、降低採購成本所應看到的另一個方面。目前質量成本尚無統一的定義,其基本含義是指工業企業針對某項產品或者某類產品因產品質量、服務質量或工作質量不符合要求而導致的成本增加,其實質意義是不合格成本,主要包括退貨成本、返工成本、停機成本、維修服務成本、延誤成本、倉儲報廢成本等。

(1)退貨成本。在整體供應鏈(包括採購、生產、倉儲、運輸各銷售過程)中任何環節出現的不合格退貨所發生的成本。

(2)返工成本。在採購、生產倉儲、運輸和銷售過程中由於產品或工作不符合要求而需要進行返工維修或檢驗所帶來的成本增加,包括人工、材料、運輸等費用。

(3)停機成本。因任何原因導致的設備停機,生產停線所造成的損失,包括設備因維護不善出現故障停機,因原材料供應不上導致停產,生產安排不合理導致生產線閒置等。

(4)維修服務成本。在產品賣出以後,由於產品質量、服務質量問題導致的在維修期內所發生的所有費用,如處理顧客投訴、維修產品、更換零部件等成本。

(5)延誤成本。指產品開發及交貨延誤導致的成本增加或損失。產品開發過程中,因設計錯誤或設計延誤導致人工損失、設備設施報廢、產品進入市場時間推遲而造成的直接經濟損失;在生產及交貨過程中,因交貨延誤導致的理賠或失去市場等損失。

(6)倉儲報廢成本。因產品換代、倉儲時間過長、倉儲條件不好等導致的原材料、零部件或成品報廢。

影響因素

學習曲線

學習曲線學習效果受許多因素的影響,主要有:

1)操作者的動作熟練程度。這是影響學習曲線的最基本因素;

2)管理技術的改善,正確的培訓、指導,充分的生產準備與周到的服務,工資獎勵及懲罰等管理政策的運用;

3)產品設計的改善;

4)生產設備與工具的質量;

5)各種材料的連續供應和質量;

6)信息反饋的及時性;

7)專業化分工程度。

分析

對數分析

學習曲線方程的標準形式是(此方程說明隨著生產數量的增加,任何一個給定單位產品的直接勞動小時數將按指數規律遞減):

n

Yx=KX

式中:X----單位數量;

Yx---生產第X個產品所需要的直接勞動小時數;

K----生產第一個產品所需要的直接勞動小時數;

n----㏒b/㏒2其中b為學習率

上述問題我們可經用數學方法解決,好可以用下面的表來解決。

例題:

利用數學方法我們計算上表一中第8個單位產品所需要的勞動時間。

我們利用下式計算:

n

Yx=KX

㏒0.8/㏒2-0.322 0.322

Y8=100 000×8=100 000×8=100 000/8

=100 000/1.9535

=51 192

因此生產第8個產品將需要52 192小時。

學習曲線表

知道學習率後,就可以利用下面給出的表2和表3非常方便的估計出某一特定產品或某一組產品的勞動時間。我們只需要把最初的勞動小時數乘以表中給出的相應值。

方法詳解如下:

假設我們檢查上表1中第16個單位產品的勞動小時數和累計勞動小時數。我們從下表2可以查知,第16個單位產品在80%的學習率下提高係數為0.4096,該數乘以生產第一個單位產品的小時數100 000得到40960,驗證同上表一中給出的完全一樣。從下表3中查知,前16個單位產品的累計提高係數為8.920,同樣乘以生產第一個單位產品的小時間數100 000後得到892000。同上表1中得出的值892014非常接近。

學習率的估計

如果已經開始生產了一段時間,通過以前的生產記錄能夠很容易的得到學習率。一般來說,生產時間越長,評估就越準確,因為生產的初期可能發生很多情況,所以大部分的生產公司直到生產了一些產品後才收集用於學習曲線分析的數據。

在估計學習率時還應採用統計分析。採用指數學習曲線可以看出該曲線對以前數據的符合程度。這些數據也可以在對數坐標紙上繪製,以觀察其是否具有直線性。

如果生產還未開始,對學習率的估計就是一個具有啟發性的猜測問題。在這種情況下,分析員有以下三種選擇:

1、假設估計的學習率同以前性質的企業中的學習率一樣;

2、假設估計的學習率與同樣的或類似的產品的學習率是一樣的;

3、分析學習前的運轉方式與前面的運轉方式的相同點和不同點,並由此得出適合此種情況的經過修正的學習率。

套用

學習曲線

學習曲線1)在生產製造方面,它可以套用於估計產品設計時間和生產時間,同時可以套用於估計成本;

2)學習曲線也是公司戰略設計的組成部分,比如價格、投資成本和營運成本的決策;

3)套用於個體學習和組織學習的能力。

4)學習曲線如使用不當也是有一定風險的。這是指管理人員往往容易忘記環境動態變化的特性,在這種情況下,環境變化中的不測因素有可能影響學習規律,從而給企業帶來損失。一個著名事例是道格拉斯飛機製造公司被麥克唐納兼併的事例。道格拉斯飛機曾經根據學習曲線估計它的某種新型噴氣式飛機成本能夠降低,於是對顧客許諾了價格和交貨日期,但是飛機在製造過程中不斷地修改工藝,致使學習曲線遭破壞,也未能實現成本降低,因此遇到了嚴重的財務危機,不得不被兼併。

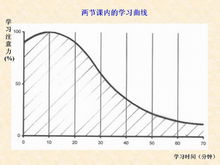

學習曲線法則是指在一個合理的時間段內,連續進行有固定模式的重複工作,工作效率會按照一定的比率遞增,從而使單位任務量耗時呈現一條向下的曲線。學習曲線效應是在以下兩種因素的共同作用下產生的:一是熟能生巧,連續進行有固定套路的工作,操作會越來越熟練,完成單位任務量的工作時間會越來越短;二是規模效應,生產10件產品與100件產品所需要的生產準備時間、各生產環節間的轉換時間是一樣的,因此一次生產的產品越多,分攤到每件產品上的準備時間和轉換時間越少,單位生產效率越高。

學習曲線法則告訴我們,應儘量集中處理性質相同的事務性工作, 如一次性處理具有相同性質的所有檔案,一次性打完所有的溝通電話,一次購齊所需的生活用品,一次性做完所有家務等。這樣既有利於提高工作的熟練程度,又能通過批量作業減少準備工作和中間環節占用的時間,從而達到節約時間、提高效率的目的。

例題:

某數碼電子有限公司有一條手動外掛程式生產線,該線有35名員工,手工插14英寸彩色電視機主機板日產量為1200塊,每個主機板的單位生產成本為9元人民幣。生產線管理人員要求,在一個星期內該生產線累計完成10000塊。問每塊主機板的單位生產成本是多少?

如果該生產線的經驗曲線為90%,那么,一星期內該生產線累計完成10000塊主機板的生產成本應該是:9×90%=8.10元人民幣。

學習曲線可通過數學列表、數學對數或其它的一些曲線擬合方法得到,這取決於可利用數據的形式及可利用數據的多少。

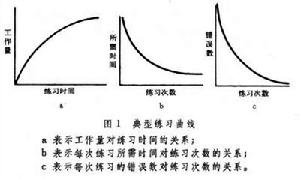

從學習曲線考慮,效率的提高有二種方法,既單位產品生產時間學習曲線或單位時間生產量學習曲線。

單位產品生產時間學習曲線給出了每連續生產一件產品所需要的生產時間,累計平均時間曲線給出了產品總數目增加時的累計平均操作時間。單位產品生產時間曲線和累計平均時間曲線也稱為“進步曲線”、“產品學習曲線”,它們對於複雜的產品或生產周期長的產品較適應。單位時間生產量曲線也稱為工業學習曲線,通常用於大量生產(短周期)。

指導

學習曲線

學習曲線1、個人學習

有許多因素影響個人的表現和學習率。學習率和初始水平是其中最重要的兩個因素。我們假定為了完成一項簡單任務,測試兩個員工生產某件產品的時間,這項測試被行政部用來作為對裝配線上招聘員工考核的一部分。

有兩個人應聘裝配線員工,你將聘用那一個?應聘者A開始效率高但學習速度慢;應聘者B雖然開始效率低,但是他的學習速度很快。很明顯B是一個更好的聘用人。以上說明不僅學習率本身很重要,起始操作時間也很重要。

為了改善個人的操作水平,基於學習曲線的一般指導方針有:

⑴合理選擇員工。應採用某些測試來幫助選擇員工;這些測試對計畫好的工作具有代表性:裝配工作測試其靈巧性,腦力工作測試其腦力勞動能力,服務性工作測度其與顧客溝通的能力等。

⑵合理的培訓。培訓方式越有效,學習率就越高。

⑶激勵。除非有報酬,否則基於學習曲線的生產任務很難完成。

⑷工作專業化。一般的規律是:任務愈簡單,學習的愈快。應注意由於長期操作同一作業所導致的厭煩感是否會對工作產生干擾。如果確實對工作產生了干擾,那么就要對任務進行重新設計。

⑸一次完成一項或很少的作業。對於每一項工作,一次只完成一項比同時做所有的工作學習的快。

⑹使用能夠輔助或支持操作的工具或設備。

⑺能夠提供快速而簡單回響幫助的方法。

⑻讓員工協助重新設計他們的工作。把更多的操作因素考慮到學習曲線的範圍中,實際上能夠使曲線向下傾斜的速度更快。

2、組織學習

組織同樣也在學習,從工業工程(IE)角度考慮組織學習對於企業間的競爭也是關鍵的。對於個人來說,知識如何獲得和保存以及這些將對個人學習產生多大的影響等方面的概念很容易建立。當然組織學習主要源於所有聘用員工個人學習的結果。

例如:隨著操作者越來越熟練,知識就嵌入到軟體和操作方法中去了。知識也可以嵌入到組織的結構中去。如:當一個組織把它的工業工程(IE)團隊從集中於某一地點的功能組織中轉移到員工分散在工廠各地的分權組織中時,怎樣提高生產率這些方面的知識將會嵌入到組織結構中去。

如果個人離開組織,知識將貶值。

如果技術水平達不到或難以使用,知識也會貶值。

例題:

一個求職者正在測試自己能否勝任一條裝配線上的工作,管理部門認為,在操作1000次後就大體上達到了穩定狀態。預計普通裝配員工在4分鐘內完成該任務。

⑴如果求職者第一次操作時間為10分鐘,第二次操作為9分鐘,是否該聘用此求職者?

⑵該求職者第10次操作的預期時間是多少?

解:

⑴學習率=9分鐘/10分鐘=90%

從上表三中查知,第1000次操作要求的時間為0.3499×10分階段鍾=3.449分鐘。因此,該聘用此人。

⑵從上表二中查知,學習率在90%時,第10次操作的提高係數為0.7047,因此第10次操作時間為0.7047×10=7.047分鐘。