簡介

孔道灌漿施工工藝:

⑴沖洗孔道

孔道在壓漿前套用壓力水沖洗,以排除孔內粉渣等雜物,保證孔道暢通,沖洗後用空壓機吹去孔內的積水,但要保持孔道濕潤而使水泥漿與孔壁結合良好,在沖洗過程中,如發現有冒水、漏水現象,則應及時堵塞漏洞進行處理。

⑵水泥漿拌制

①水泥漿應有足夠的流動性,流動度為150-200mm即可滿足灌漿要求。

②水灰漿用水應是清潔水,不含對水泥或預應力鋼絞線有害的物質,每升水不得含500mg以上的氯化物離子。

③外加劑:

為了防止孔道中的水泥漿產生體積收縮,在水泥漿中滲入膨脹劑(鋁粉)鋁粉的滲量為水泥用量的0.01%,或滲入UEA膨脹劑,UEA的滲量為水泥用量的10%-12%。

⑶水泥漿的攪拌:

水泥漿的配合比在攪拌前試配確定,也可根據以往的配合比復驗確定。水泥漿的拌制,首先把水加入攪拌機中,開動攪拌機後,再加入水泥和膨脹劑,材料計量應以水泥重量為基數來計算水量和外加劑用量。攪拌時間應保證水泥漿混合均勻,一般需要3min 左右,灌漿過程中,水泥漿的攪拌應不間斷,當灌漿過程短暫停頓時,應讓水泥漿在攪拌機和灌漿機內循環流動,防止沉澱後堵塞管道和開關閥門。

⑷水泥漿主要技術指標:

①水灰比為0.4-0.45。

②水泥漿拌和後3h 泌水率控制在2%,在24h 內泌水全部補漿吸收。

③水泥漿中摻入膨脹劑,其自由膨脹率應小於10%。

④水泥漿稠度控制在14-18s 之間。

⑤每升水中不得含500mg 以上的氯化物離子或任何一種其他有機物。

灌漿材料的要求

(1)孔道灌漿採用普通矽酸鹽水泥和水拌制。水泥的質量應符合《通用矽酸鹽水泥》(GB 175)的規定。

(2)灌漿用水泥砂漿的水灰比一般不大於0.4;攪拌後泌水率不宜大於1%,泌水應能在24h內全部重新被水泥漿吸收;自由膨脹率不應大於10%。

(3)水泥漿中宜摻入高性能外加劑。嚴禁摻人各種含氯鹽或對預應力筋有腐蝕作用的外加劑。摻入外加劑後,水泥漿的水灰比可降為0.35~0.38。

(4)水泥漿的可灌性以流動度控制:採用流淌法測定時直徑不應小於150mm,採用流錐法測定時應為12~18s。

(5)水泥漿應採用機械攪拌,應確保灌漿材料攪拌均勻。灌漿過程中應不斷攪拌,以防泌水沉澱。水泥漿停留時間過長發生沉澱離析時,應進行二次灌漿。

灌漿設備

灌漿設備包括:攪拌機、灌漿泵、貯漿桶、過濾網、橡膠管和灌漿嘴等。目前常用的電動灌漿泵有:柱塞式、擠壓式和螺鏇式。柱塞式又分為帶隔膜和不帶隔膜兩種形狀。螺鏇泵壓力穩定。帶隔膜的柱塞泵的活塞不易磨損,比較耐用。灌漿泵應根據液漿高度、長度、束形等選用,並配備計量校驗合格的壓力表。

方法

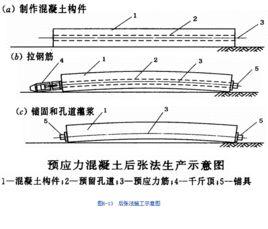

預應力鋼絞線張拉後,孔道應儘早及時灌漿。孔道灌漿是利用灌漿泵將水泥漿壓灌到預應力筋孔道中去,使之填滿預應力鋼絞線與孔道間的空隙,讓預應力鋼絞線與砼牢固地粘結為一整體。孔道及時灌漿,灌漿工藝:灌漿一般採用活塞式壓漿泵,灌漿的壓力以保證壓入孔內的水泥漿密實為準,壓漿的最大壓力一般宜控制在0.5-0.7Mpa,採用一次性灌漿時,適當加大壓力,但最大壓力不宜超過1.0Mpa。

灌漿應緩慢,均勻地進行,不得中斷,開始壓力要小,逐步增壓,灌漿應達到孔道另一端排氣孔飽滿和冒出濃漿(應與規定的稠度相同的水泥漿)為止,然後採用螺栓堵頭堵塞出漿口。為了保證孔道中充滿灰漿,每個孔道灌漿至最大壓力後,應保持一般不小於0.5Mpa的一個穩壓期,該穩壓期不少於2min。關閉進漿口閥門,壓漿機回漿,待水泥漿凝固後,再拆卸連線接頭,即時清理。

為檢查孔道內水泥漿的實際密度,壓漿後應從檢查孔抽查壓漿的密實情況,如不實應及時處理,處理方法可採用二次灌漿。在拌制水泥漿的同時,製作標準試塊,經與梁同等條件養護。水泥漿抗壓強度:水泥漿強度不低於M30級,水泥漿試塊用邊長為70.7mm立方體砂漿試模製作。