簡介

奧貝球墨鑄鐵

奧貝球墨鑄鐵高含矽量可抑制碳化物,細化貝氏體,改善性能。矽含量高於3.4%時韌性下降,尤其應儘量降低含錳量。美國、德國、日本等國各有標準牌號。美國有Grade1~6、德國有GGG80B~150B、日本有FCD900A~1200A。中國4102柴油機曲軸的力學性能σb%≥1000MPa、δ≥5%和上述國家伸長率相似的牌號的力學性能相仿。奧貝球鐵的熱處理過程是先將鑄態球鐵加熱進行奧氏體化後,再在上貝氏體溫度下等溫淬火而獲得。在淬火過程中鑄鐵組織的轉變分為兩個階段。

金相比例

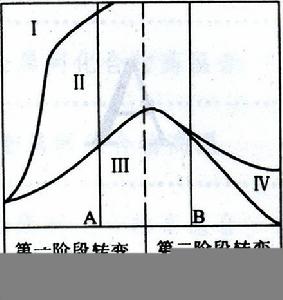

奧貝球鐵的金相組織與等溫時間的關係I一馬氏體;Ⅱ一貝氏體;m一奧氏體;Ⅳ一碳化物。

第一階段:等溫淬火開始時,組織中形成大量馬氏體和殘留奧氏體。隨後馬氏體中一部分向貝氏體轉變,另一部分則變為奧氏體。隨時間的延長,馬氏體量逐漸減少,而貝氏體和奧氏體逐漸增加,直到馬氏體消失為止。由於貝氏體的含碳量比馬氏體低,當馬氏體轉變為貝氏體時,有過剩的碳排出而進入奧氏體,致使奧氏體逐漸富碳直到飽和的程度。

第二階段:由於飽和的奧氏體是不穩定的,隨著時間的延長,奧氏體將分解為貝氏體型鐵素體和碳化物。為獲得適當的奧氏體和貝氏體比例,避免組織中出現馬氏體和碳化物,使等溫淬火處理的終了時間在圖上的AB之間。在非合金化的球墨鑄鐵中,獲得最佳性能的奧貝球鐵的時間,大約只有10min,控制比較困難。特別是厚壁鑄件,均熱時間較長,因此拓寬等溫處理的時間範圍很重要。解決這個問題的關鍵是推遲或抑制從奧氏體中析出碳化物的過程。向球鐵中加入適量的鉬、鎳、銅不僅有利於等溫淬火處理,而且在第二階段轉變中,有效地抑制奧氏體中析出碳化物的過程,延長了析出時間,從而顯著拓寬了等溫處理的時間範圍。合金元素加入量則根據鑄件的壁厚而定。熱處理時奧氏體化溫度的選擇不僅決定了奧氏體的含碳量,而且也影響到等溫淬火中奧氏體的穩定性。從提高奧氏體穩定性出發,宜採用高的奧氏體化溫度。在鑄態組織中,如不含游離滲碳體時,可採用850~900℃。因溫度過高,會使奧氏體晶粒粗化,從而影響到等溫處理組織的粗化。等溫處理溫度對於獲得良好的基體組織至關重要,貝氏體的數量和形態取決於等溫淬火溫度。在250℃下等溫處理獲得的組織中,下貝氏體數量大,奧氏體量少,結果強度高而韌性低。隨著處理溫度提高,下貝氏體變為上貝氏體,奧氏體數量也增多,則強度有所下降,而塑性和韌性有所上升。但當溫度超過400℃時,將會發生由奧氏體析出碳化物的過程,結果塑性和韌性均將下降。為了照顧強度和塑性兩個方面,等溫處理宜選在300~380℃。