簡介

固化速率是指塑膠從塑化狀態經過化學交聯反應轉變成固化狀態的速度。它是熱固性塑膠成型時特有的工藝性能。固化速率高,即在單位時間內物料的交聯程度高。

固化速率主要由熱固性塑膠的交聯反應性質決定,並受成型前的預熱、預壓情況以及成型工藝條件如模壓溫度和壓力等多種因素的影響。固化速率隨模壓成型溫度的升高而增大;預壓料經過高頻預熱後,固化速率顯著加快。

塑膠的固化速率應當適中,過慢則成型周期長,生產效率低;過快會使塑膠在尚未充滿模具型腔就已固化,導致製品報廢。通常對於形狀複雜的製品,固化速率應適當減慢。

固化速率曲線圖

固化速率是指單位時間t物料固化度的變化率。固化速率是固化度c和溫度T的函式。固化速率高,即在單位時間內物料的交聯程度大,固化速率可通過相同的模壓條件,在不同的模壓時間下進行試驗之後,比較樣品的性能指標來確定。

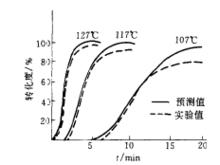

下圖是不飽和聚酯樹脂等溫固化特性關係曲線圖。從圖中可以看出,模壓成型初期固化速率逐漸加快,特別是曲線中點附近處的固化速率特別高。而後逐漸趨於緩慢,曲線呈平坦狀,即固化速率隨固化程度的逐漸增大呈先升後降的變化規律。固化反應速率也隨著成型溫度的升高而增大。

不飽和聚酯樹脂等溫固化曲線

不飽和聚酯樹脂等溫固化曲線固化速率的影響

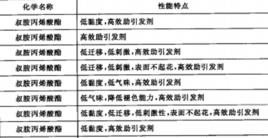

提高固化速率,有利於提高生產效率。例如有時為了加速模壓料的固化,在成型時加入固化劑、引發劑或促進劑。如環氧樹脂加入胺類固化劑,酚醛類樹脂加入苯磺醯氯固化劑,在不飽和聚酯樹脂中加入有機過氧化物作為引發劑都可以提高模壓成型時的固化速率。

固化速率的快慢取決於模壓樹脂中低分子量級向高分子量級產物轉化的速率,即固化速率與樹脂的分子結構有關。如熱塑性酚醛樹脂因分子量較低,支鏈少,固化劑容易與活性基團反應,所以固化速度快。如果分子量大、粘度高,則固化速度慢。

某些無機填料對模塑粉固化速率也有一定的影響,如鎂的氯化物或氫氧化物便能加速酚醛模塑粉的固化。預壓溫度高、時間長、則固化速度快。預壓料經高頻預熱後固化速度顯著加快。剪下應力具有應力活化作用,它。能降低樹脂分子間的反應活化能,從而提高固化速度。

總之,固化速率的快慢與樹脂結構、配方、製品的結構、成型工藝、模壓溫度和壓力等因素有密切關係。對固化速率的控制應在適當的範圍內。若固化速率小,固化時間長,成型周期長。如果固化速率大、物料可能在未完全充滿型腔之前已交聯固化、流動性差,難以成型。