頁岩油用作燃料油

頁岩油是工業油爐的優質燃料,我國頁岩油基本都是將油頁岩在帶有汽化段的內熱式乾餾爐中低溫乾餾所得:其性質近似,常溫下為褐色膏狀物,帶有刺激性臭味。撫順頁岩油中輕餾分較少,汽油餾分僅為2.5%~2.7%,360℃以前餾分占40%~50%,含蠟重油餾分占25%~30%,,渣油占20%~30%,頁岩油中含有較多石蠟,凝點較高。

頁岩殘油在室溫下為黑色瀝青狀固體,直接作為燃料使用時,其凝固點過高。生產瀝青時,瀝青質量較差,但經過焦化能生產優質石油焦。因此,頁岩殘油一般作為焦化原料油。

含蠟油流動性

造成潤滑油失去流動性的原因有黏溫凝固和結構凝固兩種,降凝劑對由於黏度增大使油品失去流動性的黏溫凝固沒有降凝作用,只對由於蠟結晶引起油品失去流動性的結構凝固具有降凝作用。

含蠟油之所以在低溫下失去流動性是由於在低溫下高熔點的固體烴(石蠟)分子定向排列,形成片狀或針狀結晶並相互聯結,形成三維的網狀結構,同時將低熔點的油通過吸附或溶劑化包於其中,致使整個油品失去流動性。當油品含有降凝劑時,降凝劑分子在蠟表面吸附或共晶,對蠟晶的生長方向及形狀產生作用。降凝劑不能改變油品的濁點和析出蠟的數量,只是改變了蠟晶體的外形與大小,使原來析出的長度在20~150μm之間的片狀結晶改變為直徑在10~20μm之間的帶分枝的星形或針狀結晶,如加入烷基萘,析出的蠟為直徑在10~151μm之間的帶少量帶分枝的星形結晶;加了聚甲基丙烯酸酯,析出的蠟為直徑在10~20μm之間的帶許多分枝的針狀或星形結晶。

不管在哪一種情況下,蠟的表面都證明有降凝劑存在。這是因為使用烷基芳香族降凝劑時,在蠟結晶表面上吸附了芳香族基團,而在使用聚甲基丙烯酸酯這類具有梳形化學結構的降凝劑時,側鏈的烷基會與蠟共結晶。在蠟的表面所存在的降凝劑,對結晶生長的方向起支配作用,從而可延緩或阻止蠟形成三維網狀結構,達到降低油品凝點的目的。

蠟單晶生長方式

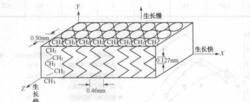

在無降凝劑存在的情況下,一個正常的蠟單晶的生長方式如下圖所示。

蠟單晶生長方式

蠟單晶生長方式在x軸和z軸方向蠟生長較快,導致形成大的片狀或針狀結晶。這些結晶通過其稜角相互粘結,進而形成三維網狀骨架。

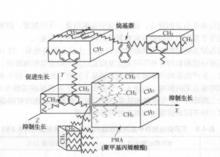

在有降凝劑存在時,降凝劑分子會在蠟結晶表面吸附或與其共晶,對蠟晶的生長產生了所謂定向作用,即抑制蠟結晶向生長較快的x軸和z軸方向生長,促進其向y軸方向生長,使析出的蠟成為顆粒較小的近似等方形結晶,另外降凝劑分子留在蠟結晶表面的極性基團、芳香核或主鏈段有阻止蠟晶間的粘結作用,這些都可以阻止或延緩蠟晶粘結成三維網狀骨架。降凝劑是以吸附還是以共晶的方式起作用,主要取決於降凝劑的化學結構,一般認為烷基萘以吸附為主,具有齒形鏈狀結構的PMA或聚α-烯烴藉助於側鏈烷基與蠟共晶,極性的酯鏈或主鏈則留在晶體外部,起禁止作用,如下圖所示。

加降凝劑蠟單晶生長方式

加降凝劑蠟單晶生長方式加氫精制技術

根據頁岩油性質及對裝置生產的產品種類和質量的要求,頁岩油預處理採用加氫精制技術。加氫技術具有產品靈活的特點,採用不同催化劑和操作方案,用不同原料可以有選擇地生產多種優質石油產品和化工原料;加氫的原料範圍寬、操作方案多,可以套用加氫工藝組合出不同的加工流程,提高全廠的產品質量,改變產品結構,從而提高經濟效益。頁岩油中不飽和烴及非烴化合物是造成油品膠質增多、沉渣形成,從而導致安定性變差、顏色變黑的原因。利用頁岩油進一步加工生產燃料油,還是生產其他產品,均需除去非烴化合物、飽和烯烴,從而保證產品質量 基於以上對頁岩油及各餾分的性質分析,需對頁岩油全餾分直接加氫精制,生產化工產品和清潔燃料。

頁岩油加氫精制工藝,是在高溫高壓和催化劑存在下,分別進入保護反應器和加氧精製反應器中,通過加氫反應將原料中不飽和等易生焦物質脫除,在催化劑作用下進行脫硫、脫氮、脫氧和芳烴加氫飽和等反應。經過分餾系統獲得主要產品石腦油、柴油及加氫尾油。經過加氫精制的油品,其產品性能得到很大的改善。