原理

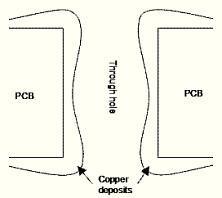

在為盲孔和具有高孔徑比例的微孔鍍銅過程中,DC 電鍍技術難以為這些產品提供高速電鍍和平均的電鍍分布。這主要是由於銅離子易在孔的沿邊部分(也就是高電流密度領域)分布聚集,而不是在孔的中心部分(也就是低電流密度領域)聚集。這導致了銅在孔的沿邊部分分布比在孔的中心部分多。這種現象被稱為“狗骨狀”(見附圖) 。為了避免這種現象,DC 電鍍技術通常在電鍍過程中運用低電流密度,由此整個電鍍過程就會延長。同時,此方法有極限,假如電流密度過低,在孔中心部分的銅將會變成粗銅,這會導致“筒裂”。

反向脈衝電鍍技術解決了鍍銅問題,這技術在短的製程時間內,不但提供了高速電鍍而且提高鍍銅均勻性,貫穿能力的可靠性。反向脈衝電鍍技術巧妙得在高電流密度領域內設定障礙來保護這領域,不讓銅離子在此聚集,從而降低了在此領域內聚集的銅量,這樣避免了“狗骨狀” 現象。

優點

布散能力和縱橫比

在一通孔內的布散能力被定義為孔中間的銅的厚度除以在孔附近的電子線路板表面上的銅的厚度。通常,要達到一百分比需要乘上100。假若涉及到盲孔,使用在微孔底部的銅的厚度。具有100%的布散能力是完美的,當然,更高值並不是個問題。低於100%的布散能力意味著不必要的大量銅在電子線路板的表面電鍍。

A縱橫比等於電子線路板的厚度/通孔的直經。假若涉及盲孔,使用深度,而不是電子線路板的厚度。

常規來說,當縱橫比上升,布散能力下降,但對於低的縱橫比,布散能力幾乎不依賴縱橫比。對於高的縱橫比,傳統的直流電電鍍不再能達到100%布散能力。為了用直流電電鍍高縱橫比,那么電流密度需要降低,這對布散能力有有利的效果。但是,這會延長所需處理時間。除此之外,在低於1A/dm2的情況下,孔的中間開始有粗銅形成。

對於特定的縱橫比,反向脈衝電鍍所能達到的布散能力與在高電流密度的直流電電鍍的布散能力相同。這意味著在一定的縱橫比,直流電電鍍在1A/dm2處達到它的局限,這時反向脈衝電鍍還沒有達到它的局限,並仍然允許正向電流密度被降低去電鍍更高的縱橫比。

蝕損斑和節結的形成

在高的電流密度,粗銅和蝕損斑能成為一問題。但是,與沒有粗銅和蝕損斑的直流電電鍍相比,反向脈衝電鍍使在更高電流密度內電鍍成為可能。這個密訣在於反向脈衝電鍍改變在陰極表面的擴散層的銅離子的濃度梯度的方法。

在直流電電鍍過程中,在陰極表面的擴散界面層將有銅離子的濃度梯度的出現。當電流密度增加,濃度梯度將變得更陡。更陡的梯度將增加節結形成的機率。這高電流密度同時降低了銅離子的表面濃度。在足夠低的表面濃度,氫氣開始形成,蝕損斑會出現。反向脈衝電鍍同時影響表面濃度以及接近表面的濃度梯度。

陰極的表面濃度每次在增加,電流被倒轉,因為一些銅將返回分解。於是,當正向電流再次被套用,因為接近表面高的銅濃度,高的到表面的大量運輸成為可能。這個效果意味著在接近表面的薄層(比擴散層更薄),銅的濃度與反向脈衝電流頻率振盪。此層被稱為脈衝擴散層。

關於蝕損斑,這振動效果有個有利條件:表面銅濃度僅在短時間內達到一低值,這防止了在接近表面的氫泡周圍銅的建立,因為此時銅的建立足夠在沉積中造成損斑。關於節結的形成,在接近表面處,這脈衝擴散層導致了平均水平上較不陡峭的濃度梯度。因此,間於表面的突出頂部和周圍表面的銅離子濃度區別更小。