介紹

反向凝固,是一種薄帶連續鑄鋼工藝,其最大的優點是能夠生產複合材料即生產凝固層鋼種與母帶鋼種不同的特殊要求的帶鋼。

反向凝固法是山德國德馬克公司冶金工作者曼內斯曼於1989年開發的一種薄帶連鑄工藝。該工藝能讓表面經酸洗、鹼洗和活性處理的低溫基板自下而上地從反向凝固器內一定高度的金屬液中通過,使基帶表面附近的金屬液迅速降溫,在基帶表面凝固形成新生相,並在新生相還處於半凝固狀態時進行軋制,最終得到表面平整、厚度均勻的熱軋薄板j由於凝固面是自內向外推進的,與傳統的凝固方向相反,因此稱為反向凝固法。

反向凝固法的優點是:高效率、低能耗;可生產不鏽鋼複合層小於1mm的複合板;可連續化生產且流程短,工藝簡單;產品質量高;利於環保。但反向凝固法操作難度大,是一種生產雙金屬材料的新型熔合技術。

技術的原理

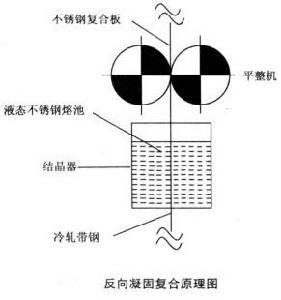

反向凝固原理圖

反向凝固原理圖從示意圖上可看出該工藝是利用一條薄帶(冷軋、熱軋均可)作為母帶, 母帶經一定的處理後從反向凝固器的底部穿過,反向凝固器存放保有一定過熱度和一定溶池高度的鋼液,母帶以一定速度不停地由下向上運動通過鋼液,此時在母帶表面上產生鋼的凝固生長,並帶動一部分鋼液粘附其上共同上升,當鋼帶離開鋼液熔池後,利用安置在反向凝固器上方的一對鑄軋輥對鋼帶表面進行平整、軋制,鑄軋輥起到拉坯和促進凝固層與母帶之間焊合的作用,在鑄軋輥後面安放普通的帶鋼軋機組生產出薄帶。反向凝固最大的優點是能夠生產複合材料即生產凝固層鋼種與母帶鋼種不同的特殊要求的帶鋼。

銅-鋼複合材料由於具有強度高、耐腐蝕、抗磨損、導電導熱、成本低等優點,在軍工、電子、造幣、炊具、冶金及建築裝飾等領域有著廣闊的套用前景,尤其是使用H90-08AI-H90複合材料代替黃銅做彈頭外殼,不僅經濟,且其彈道性能更優越,近年來已引起廣泛關注。現國內外生產銅一鋼複合板帶材的方法主要有熱軋法、冷軋法和爆炸法。熱軋法和爆炸法的工藝複雜、成本高、不能實現連續生產;冷軋法雖然能實現連續生產且在實際生產中獲得了廣泛套用,但在套用於銅-鋼複合材料的生產時卻未獲得理想的效果。其原因是:銅及其合金的基體和氧化膜都具有良好的塑性,冷軋複合時,坯料雖經鋼絲刷清理且首道次變形量達到70%,其表面也不出現裂口,但結果還是坯料帶著氧化膜被擠入鋼的裂口中,故複合界面的結合強度低且不穩定,這限制了銅-鋼複合材料的進一步推廣和套用。因此,開發新的、高效率的銅一鋼複合材料製備技術具有實際意義。

關鍵技術

(1)側封技術:母帶從裝有金屬液的熔池底部從下向上穿過,並以一定速度運動,需要密封母帶的四個側面,防止金屬液從母帶的側面漏出。由於母帶以一定速度運動,必然會磨損側封物,需要能自動調整其間隙。

(2)凝固控制技術:為了保證包覆層與母帶界面良好複合,需要控制母帶穿過金屬液的速度、包覆層金屬液的高度、包覆層金屬液的過熱度、母帶原始厚度等關鍵工藝參數,防止溫度過高或停留時間過長,造成母帶被熔化過多或熔斷,反之造成母帶與包覆層結合效果差。

(3)母帶預處理技術:母帶為經過熱軋和冷軋的薄鋼帶,其上面被氧化或污染,會影響界面的複合質量,因此,需要對母帶進行預處理。如果界面預處理效果不好,或者預處理後不能馬上使用,被氧化或污染,界面將無法良好複合。

冶金效果

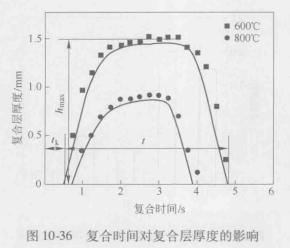

圖10-36—10-38

圖10-36—10-38H90合金液溫度為1100℃,鋼帶預熱溫度為600℃和800℃ 時,複合時間對複合層厚度的影響如圖10-36所示。由圖可見,隨著鋼帶在銅液中浸入時間的延長,凝固複合層的厚度變化經歷了快速生長(變厚)、平衡相持(厚度基本不變)和迅速回熔(厚度變薄)3個有特徵的階段(超過第三階段即進入通常所說的熱浸鍍階段),鋼帶預熱溫度的高低只影響複合層開始凝固的時間t、可獲得的最大複合層厚度h以及複合層完全重熔所需要的時間t,對複合層厚度變化的“三階段”模式沒有影響。

圖10-37所示為H90合金液溫度為1100℃,鋼帶預熱溫度為600℃,鋼帶運行速度為1.8m/min(複合時間為3s)時,H90複合層組織的金相照片。從圖中可以看出,複合界面規整、平直、無孔洞缺陷,複合界面結合良好。複合層的組織為等軸晶且晶粒的生長方向與複合界面成一定的角度。這是因為鋼帶較薄且預熱溫度較高,與H90合金液接觸後瞬間即可達到較高的溫度,故凝固前沿的溫度梯度較小,複合層的組織為等軸晶。同時,反向凝固複合時,複合層的結晶是在動態(鋼帶與銅合金液間有相對運動)條件下完成的,晶粒的生長不僅受熱流方向的支配,同時也受鋼帶與銅合金液問相對運動速度的影響,因此,其晶粒生長方向與複合界面成一定角度。

複合帶的界面結合強度反映了鋼帶與複合層間接合的牢固程度,是判斷複合帶品質的重要指標。由於反向凝固時的複合層較薄,因而採用小變形量多道次冷軋和反覆彎曲來間接衡量界面的結合強度。

將複合帶送人軋機進行多道次冷軋,每道次的變形量約為5%,觀察複合帶在多道次冷軋過程中是否有邊裂、分層等現象發生。軋制實驗表明,將厚度為2.44mm的複合帶(單面複合層厚度為0.62mm)經10道次冷軋到1.21 mm(總變形量為50.41%)時,複合帶結合依然良好,沒有邊裂和分層現象發生。為了進一步檢查複合界面是否有微裂紋產生,對複合界面進行金相觀察,如圖10-38所示,從圖中可以看出,冷軋後的複合界面平直、完整,無顯微裂紋產生。

套用

利用反向凝固方法生產複合釺焊鋁箔的主要技術參數是鋁矽液態合金的溫度、基體帶材在液態合金巾的浸入時液問及其原始厚度。這三個主要技術參數對包覆層厚度及其原始厚度。這三個主要技術參數對包覆層厚度及其均勻性有著重要的影響。當A3003帶材浸入鋁矽合金熔液時,液態與同態鋁合金就彼此相遇。由於二者之間的溫度變化很大,因此基體帶材的外層部分先開始熔化,然後通過自冷卻作用,讓部分液態合金又快速地凝固在基體帶材的表面,所以基材和包覆材料是通過焊接複合而成的,而不是簡單地覆蓋。同時,在新鮮的固體金屬和液態合金彼此相遇的短暫過程中又使得擴散過程得以進行。因此,通過選擇適當的技術參數,可以獲得較好的結合界面並在界面上存在合金元素的擴散。

為了使新鮮的固體金屬和液態合金實現良好的焊接複合,有必要在注入液態鋁矽合金之前,用助焊劑處理基體帶材的表面。因為助焊劑可以抑制氧化膜的形成並且可以激活接觸界面。同時,在電阻爐中熔化Al-Si合金鑄錠時要有氬氣保護,而且在整個焊接複合過程中也要不斷地加入脫氧劑,以防合金氧化,阻礙界面結合。

反向凝固法具有低成本、低能耗、連續自動化和低污染的優點。但由於在界面處存在合金元素的擴散,因而會造成成品高溫抗下垂性能降低,影響成品的綜合性能。

以上複合釺焊鋁箔的生產工藝各有其特點,但也都存在著一定的缺陷。為了適應我國汽車工業的高速、多樣化發展,實現汽車鋁熱交換器用複合釺焊鋁箔材料的國產化,迫切需要解決上述三種生產工藝制度的不完善之處,形成一種簡單、高效的工藝制度來製備複合釺焊鋁箔。