例子

金屬複合板是利用各種複合技術將性能不同的金屬在 界面上實現冶金結合而形成的複合材料。通過合適的材料 選擇及合理的結構設計,金屬複合板能夠極大地改善單一金屬材料的熱膨脹性、強度、韌性、耐磨損性、耐腐蝕性、電性能、磁性能等諸多性能,因而被廣泛地套用到石油、化工、船 舶、冶金、電力、水利、交通、環保、食品、製藥等工業領域。 金屬複合板除了具有結構性和功能性的特徵之外,還可以節省貴金屬的使用,顯著降低各種裝備材料的成本。

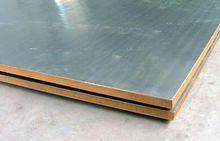

常見的金屬複合板有:鈦鋼複合板、銅鋼複合板、鈦鋅複合板、鈦鎳複合板、鎳鋼複合板、銅鋁複合板、鎳銅複合板等。

優點

金屬複合板

金屬複合板金屬複合材料技術可以發揮組元材料各自的優勢,實現各組元材料資源的最優配置,節約貴重金屬材料,實現單一金屬不能滿足的性能要求,以壓力容器用不鏽鋼-鋼複合板為例,基層用一般的碳鋼(Q245R,Q345R等)有很好的機械性能,復層用不鏽鋼(304,316L等)有很好的耐腐蝕性能,兩者通常採用爆炸焊接在一起,只需要幾毫米的高價不鏽鋼,大量節約了成本,並且幾乎不改變基材的各種機械性能。它既可以替代進口並填補國內空白,又具有廣闊套用範圍,具有很好的經濟效益和社會效益,容易獲得方方面面的扶持和幫助。如發展不鏽鋼複合材料就一直是國家發改委、科技部積極支持、倡導的高科技項目。

由於異質金屬複合材料的性能功能化和較低的成本及套用範圍廣泛,提高了傳統金屬複合材料的發展潛力。隨著國家環保產業政策實施力度的加強,稀有金屬複合材料在電力煙氣脫硫設備的套用持續增長,同時化工行業的投資國產化程度大大加快,也為稀有金屬材料的發展提供了良好發展機遇。

國家產業政策的支持、較高的技術壁壘、產業升級的需求拉動為行業的發展提供了廣闊空間。金屬複合板是在一層金屬上覆以另外一種金屬的板子,已達到在不降低使用效果(防腐性能、機械強度等)的前提下節約資源、降低成本的效果。

製備方法

一、直接軋製法

直接軋製法是生產金屬複合板的一種較普遍的方法,它又可分為熱軋複合法、冷軋複合法、異步軋制複合法及真空軋制複合法。

1、熱軋複合法

熱軋複合法是將復材和基材重疊,周圍焊接,通過熱軋使復材與基材結合在一起的方法。在剪下變形力的作用下,兩種金屬間的接觸表面十分類似於粘滯流體,更趨向於流體特性。一旦新生金屬表面出現,它們便產生粘著摩擦行為,有利於接觸表面問金屬的固著,以固著點為基礎(或核心),在高溫熱激活條件下形成穩定的熱擴散,從而實現金屬間的焊接結合。

2、冷軋複合法

通常人們把等輥徑等輥速冷軋複合法簡稱冷軋複合法。20世紀50年代由美國首先開始研究,提出了以“表面處理+冷軋複合+擴散退火”的三步法生產工藝。與熱軋複合法相比,冷軋複合時的首道次變形量更大,一般要達到60%~70%,甚至更高。冷軋複合憑藉大的壓下量,冷軋重疊的二層或多層金屬,使它們產生原子結合或榫扣嵌合,並隨後通過擴散退火,使之強化。

3、異步軋制複合法

異步軋制是20世紀60年代開始興起的一種板帶軋制生產技術,它是通過改變上下軋輥軋速使軋輥線速度不同來軋制金屬的。70年代異步軋制被用做複合板的生產,稱作異步軋制複合法,包括我國在內的許多國家都投入了相當的力量進行基礎研究和產業化。異步軋制複合法一般把較硬的金屬與快速輥對應,較軟的金屬與慢速輥對應。異步軋制複合充分利用了“搓軋區”內的相對滑動。一方面,相對滑動的界面摩擦生熱,為界面的結合提供能量;另一方面,相對滑動有利於接觸表面污染層和氧化膜的破碎和擠出,促進新鮮表面的生成。因此,相對滑動有利於提高界面結合強度,降低平均軋制壓力。

4、真空軋制複合法

通常在大氣中,金屬表面覆蓋一層氧化膜、吸著層,表面有凸凹,這種狀態阻礙金屬間的結合。鑒於這些情況,1953年前蘇聯首先開始了真空軋制的試驗,隨後美國、中國、日本也開始研究。真空軋制複合法分為真空中熱軋和冷軋兩種情況。真空中熱軋的最大特徵是:由於不含氧化性氣氛,金屬表面不形成氧化物、氮化物,使在大氣中氧化而難以加工的金屬變得容易加工,通過塑性加工生成的金屬新生面的本來特性能夠充分發揮,並因真空中有助於脫氣,可獲得清潔的精加工金屬表面。

二、爆炸制坯一軋製法

爆炸制坯一軋製法是將所需用的基、復材經過爆炸焊接以後,再經過熱軋機軋制到所需規格尺寸的複合板帶的一種生產方法。此方法是綜合爆炸複合技術和軋制技術各自的優點而發展起來的一種新的聯合技術,其優點在於:

(1)爆炸複合法制坯,保證了兩層或三層金屬複合板結合區的質量;

(2)產品尺寸精度高,表面質量好;

(3)增加了生產的靈活性,便於推廣。

三、燒結法

燒結法是在保護性氣氛下,通過加熱,使粉末顆粒與複合基板相互結合的複合方法。保護性氣體主要採用氫氣和氮氣等。複合基板需經過脫脂、除銹和打毛等工序預處理。粉末的製備主要有兩種方法:

(1)將異種純金屬的粉末均勻混合;

(2)直接製備覆層合金的粉末。燒結法的基本原理是在高溫下,原子振幅加大,發生擴散,從而使異種金屬原子形成結合。它主要套用於複合基板與合金覆層的複合。由於在燒結過程中,燒結溫度低於高熔點純金屬組元的熔點,所以合金覆層的組織性能非常均勻,是軋製法的有益補充。

四、鑄軋複合法

鑄軋複合法的工藝過程為:將兩塊鋼板疊合,內層塗上剝離劑,四周焊合後放在盛有金屬液的鑄模中,待液態金屬凝固後進行初軋,最後將焊合的邊部切掉,即得到複合板。在適當溫度及壓力下可實現較高的複合強度。此方法工藝簡單,成本低,可用於批量生產。

五、反向凝固法

反向凝固工藝是由德國冶金工作者於1989年開發的一種薄帶連鑄工藝。該工藝是讓一定厚度的基帶從反向凝固器內的鋼液中通過,使基帶表面附近的鋼水迅速降溫,在基帶表面凝固形成新生相,並在新生相還處於半凝固狀態時進行軋制,得到表面平整、厚度均勻的熱軋薄帶。該方法是一種生產雙金屬複合材料的新熔合技術。但同模鑄法有所不同,其基板為普通碳素鋼(固相),複合層為不鏽鋼(鋼液)。它具有高效率、低能耗的特點,可生產不鏽鋼複合層小於1mm的複合板,能夠實現生產過程的連續化和短流程,工藝簡單,產品質量高,利於環保。

六、電磁連鑄複合法

電磁連鑄生產複合板方法尚處於研究階段。其基本原理是:兩種化學成分不同的鋼液通過不同的浸入式水口同時注入結晶器,由於在結晶器的下部安裝了水平磁場,作用在鋼流上的洛侖磁力垂直穿過水平磁場,抑制了兩種鋼液的混合,而且水平磁場成為一個分界線,依靠磁流體力的作用把結晶器熔池分為上、下兩部分。通過結晶器冷卻作用,上部熔池的鋼液凝固成複合鋼坯的外層,下部熔池的鋼液在外殼的裡邊凝固形成鋼坯的內芯。

該方法的優點:(1)由於在結晶器內直接實現不鏽鋼和其它鋼鐵材料的複合,可避免出現結合界面的氧化、夾渣等情況;(2)由於是液一液相結合,因此與反向凝固法相比,生產的不鏽鋼複合板界面結合強度更高,同時也無須對基板表面進行活化處理;(3)無污染,適於大批量生產。

現有工藝不足

金屬複合板

金屬複合板金屬複合板的工藝方法有很多種,各種製備方法各有優點,而現有報導中並沒有一種能夠替代其他方法的,因此,在一定時期內仍然是各種製備工藝並存的局面。

(1)直接軋制複合法是目前生產金屬板的主要方法之一。對於熱軋來說,需要解決的是工序複雜,加工周期長,以及接合界面氧化等問題;對於冷軋來說,要解決的是板型難控制,軋件邊裂,首道次壓下量大以及變形抗力大時金屬的橫向斷裂和變形不穩定現象等問題;異步軋制經過30多。年的發展取得了大量的科研成果,是一種比較有競爭力的工藝方法,但應儘快解決實際套用的問題;而真空軋制複合法需要克服的是真空度的獲得與變更、氣體氛圍的設計,活性化表面的獲取與保持等問題。

(2)爆炸制坯——軋制複合法也是當前生產金屬複合板的主要方法之一。由於它是通過爆炸複合法獲得坯料,所以它兼具了爆炸法的不足,即爆破地點的選擇、噪音的處理、以及產量、生產率比較低等缺點。

(3)燒結法獲得的金屬複合板孔隙率大,所以此法只能套用於製備孔隙率高的複合金屬材料,適用範圍非常狹窄。另外,該方法複合工序複雜,能耗大。

(4)鑄軋複合法在複合板生產時由於複合溫度高,複合基板表面容易發生氧化,形成氧化層;同時由於復層金屬與基體金屬的熔點不同,結合部位容易產生熔損,因此難以得到質量優良的複合鋼板,為了避免被鋼水熔化,板厚和板重也因此受到了限制。

(5)反向凝固法製備金屬複合板操作難度大、成材率低且其產品的尺寸精度控制也比較困難。

(6)電磁連鑄法生產複合板工藝還處在研究階段。但同反向凝固法一樣由於它們界面結合強度好及高效、低耗、環保等優點在未來研究領域具有很強的競爭力。由於它是液一液相結合的,所以對於複合板的厚度不易控制,複合板材的組織和性能較軋製法也相對要差。

發展方向

針對直接軋製法和燒結法不足,尋找一種既能在大氣中軋制實現界面良好結合,又能克服由於接合界面氧化而造成的諸多問題的新方法已成為今後材料加工工程領域內一個新的研究方向。

在解決了接合界面氧化問題的同時,克服冷軋複合中首道次壓下量大而又有能實現好的界面結合,克服爆炸一軋製法和燒結法不足,找到一種在大氣中比較完善的複合方法成為該領域的另個主要的研究方向。

實現了上述兩個方向,並在實際生產中做到工藝簡單,操作方便,高效低耗可連續化生產將成為未來長期的研究方向。

現有工藝都離不開軋機的軋制,這就意味著軋制確實能保證材料的優良特性,而且有專家預言隨著製備技術的不斷發展和完善,最終完善的軋制複合法可能就是生產金屬複合板的選擇,那么直接軋制複合法的完善應該成為我們未來研究領域的一個重要的方向。