分離膜基本概述

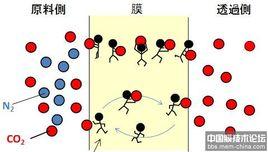

分離膜是指能以特定形式限制和傳遞流體物質的分隔兩相或兩部分的界面。膜的形式可以是固態的,也可以是液態的。被膜分割的流體物質可以是液態的,也可以是氣態的。

分離膜是一種特殊的、具有選擇性透過功能的薄層物質,它能使流體內的一種或幾種物質透過,而其他物質不透過,從而起到濃縮和分離純化的作用。自膜技術問世以來,微濾膜、離子交換膜、反滲透膜、超濾膜、氣體膜分離等相繼得到廣泛套用,由於其可在維持原生物體系環境的條件下實現分離,並可高效地濃縮、富集產物,有效地去除雜質,加之操作方便,結構緊湊、能耗低,過程簡化,無二次污染,且不需添加化學物品,正逐步成為食品工業及醫藥中的基本單位操作過程。

膜分離優點

膜分離具有分離效率高、能耗低、占地面積少、過程簡單(易於放大和控制)、操作方便、不污染環境等。

石墨烯基分離膜研究進展

工業化進程的快速發展,給人們生活帶來便利的同時,也面臨著廢水、廢氣等污染導致的環境問題。作為治理環境的有效技術之一,膜分離技術出現於20世紀初。在實際套用中,膜分離技術面臨諸多挑戰,膜污染以及低分離效率為其主要限制因素。為進一步發展完善膜分離技術,不同的分離膜材料相繼被開發出來,其中具有優異選擇性和穩定性的石墨烯材料脫穎而出,成為最具潛力的非傳統膜材料。石墨烯是碳原子以六元環形式構築形成的二維單層晶體,具有優異的機械性能及穩定性。

氧化石墨烯(graphene oxide,GO)具有和石墨烯相似的二維平面結構,其表面分布著大量羥基、羧基和環氧基等極性含氧官能團。這些基團的存在有利於對石墨烯基膜進行功能化設計,從而達到改變膜表面電荷、疏水性以及調節層間尺寸的作用。此外,製備石墨烯基膜的原材料( 石墨) 來源廣泛、價格低廉,為石墨烯基膜大量製備及廣泛套用提供了有利基礎。

石墨烯基膜的製備

近十年來,各種石墨烯基膜相繼被開發並用於膜分離領域,目前石墨烯基膜的製備方法主要包括真空抽濾法、噴/鏇塗法、層層自組裝法以及共混法。

1真空抽濾法

真空抽濾法是製備石墨烯基膜最為常用的方法,其主要過程如下: 先將石墨烯或氧化石墨烯分散液倒入墊好濾膜的抽濾瓶中,再進行真空抽濾,從而使薄膜附著在底膜上。

Dikin等首次利用抽濾的方法製備了厚度為1~30μm的氧化石墨烯薄膜,力學測試表明GO薄膜模量高達32 GPa,這一強度遠高於傳統的薄膜。隨後,Li等將真空抽濾法製得的化學還原石墨烯(CCG)膜套用於壓力驅使下的液相分離。實驗表明在90 ℃還原條件下,水通量達到41L·m ·h ·bar ,且納米金和納米鉑顆粒基本被攔截。Huang等通過真空抽濾法在聚碳酸酯(PC)膜上得到GO超濾分離膜。研究發現GO片層間的納米級褶皺是離子、分子的主要通道,通過控制外加壓力、鹽濃度以及pH值可調節褶皺尺寸,以實現對GO分離膜孔道結構和分子篩分性能的直接調控。GO表面含氧官能團使其片層間距較大,不利於小分子截留,因此,通過還原去除表面官能團後可進一步減小其片層間距繼而增加截留性能。

真空抽濾法操作簡單、底膜選擇多樣、膜厚度可通過溶液濃度進行調控。此方法製得的薄膜機械性能好、分離性能優異,但是在與底膜分離過程中薄膜容易破損,完整性難以維持。

2鏇/噴塗法

鏇塗法(spin coating)制膜工藝簡單高效,主要通過調整轉速,使溶液均勻分散在基底上,再經過乾燥即得薄膜。2008年,Becerril等利用鏇塗法分別在玻璃和石英基底表面均勻塗覆氧化石墨烯溶液製得GO薄膜。Lue等發現與滴塗法(dropcoating)相比,鏇塗法構築的全氟磺酸酯/氧化石墨烯複合膜有利於產生更有序的(well-aligned)片層堆疊結構,從而降低燃料滲透性(fuel permeability)並提高燃料電池性能。Kim等發現GO片層間的水分在鏇塗過程中會被去除,從而形成很強的毛細管力,有利於GO片層沉積並形成相對緻密的結構。該分離膜氣體通量與跨膜壓力有關,與氣體相對分子質量成反比(CO除外),140 ℃時,H/ CO選擇滲透性可達40。鏇塗法所需設備結構簡單、條件可控,膜面積及其厚度在一定程度上可調,但是,此方法難以大面積製備且存在成膜不均勻的問題。噴塗法則主要通過噴塗設備將氧化石墨烯或石墨烯分散液均勻噴在基底上形成膜。

2. 3層層自組裝法

層層自組裝法(LbL)藉助氫鍵、靜電引力、共價鍵等作用逐層沉積自組裝成多層膜。LbL法作為一種高效、簡單的方法成功構築出多種超薄複合膜結構。氧化石墨烯表面豐富的官能團及其良好的水溶性,使其成為LbL法構築複合膜的理想材料之一。Hu等率先利用聚多巴胺修飾的聚碸膜作為支撐層,均苯三甲醯氯(TMC)作為交聯劑,使GO層層自組裝形成多層GO薄膜。此方法通過共價交聯作用構築出穩定的石墨烯分離膜結構,該膜在反覆沖刷以及超聲條件下仍可保持完整,其水通量可達傳統納濾膜的4~10倍。Zhao等則在外加電場作用下,利用LbL法製備出聚乙烯亞胺/氧化石墨烯複合膜。實驗表明外加電場在複合膜組裝過程中加速了GO在基體上的沉積速度以及沉積量,從而縮短組裝時間及減少浸沉次數。此外,電場作為一種均勻的外力作用使得GO層在基質上均勻展開,從而形成緊密有序的氣體保護層。外加電壓為25V時,PEI/GO膜對氫的截留率比普通複合膜提高65%,該複合膜可作為金屬表面保護層有效抵擋氫侵入從而抑制氫腐蝕。層層自組裝法操作簡單,制膜過程不受基底形狀大小的束縛,製得的薄膜具有良好的機械性能,主要套用於構築複雜的多層膜結構。

4共混法

石墨烯具有優異的物理化學性能,能夠與特定聚合物複合形成新型複合材料,實現對膜的功能化改性。將石墨烯與制膜高分子材料或高分子前驅體進行共混,可構築出各種石墨烯改性的分離膜,由於高分子材料的穩定性,使得共混法得到的石墨烯改性膜在水中以及酸鹼條件下可長時間穩定存在。Wang等將聚偏氟乙烯(PVDF)和GO分散在2-甲基甲醯胺中,然後通過相轉化過程製得混合超濾膜。實驗發現:當GO添加量為0.20wt%時,滲透率上升至96.4%,接觸角由79.2°下降至60.7°。隨後,Fryczkowska等研究GO對於PVDF膜性能的影響,證實GO的加入使膜親水性增加、孔隙率降低、孔徑增大,從而提高膜通量。Ouyang等則通過共混法將氧化鈷/氧化石墨烯複合物與聚醚碸製成超濾膜。實驗表明相較原始膜,CoO4-GO含量為1.5%時,複合膜水通量提高344%且牛血清蛋白的截留率仍在94%以上。活性污泥(SV=30%)過濾實驗後,膜通量恢復率高達81.1%,作為對比而未改性的初始膜僅為55.7%,膜性能的提高主要歸結為納米片在聚合物基體中均勻分布提高了膜表面的親水性。與普通膜相比,共混法製備的石墨烯雜化膜的通量、抗污性和機械性能均得到了顯著提高。

石墨烯基分離膜的套用

石墨烯是目前可作分離膜的最薄材料,完整的石墨烯對於所有分子具有不可滲透性,而將石墨烯納米片進行面面堆疊所形成的巨觀膜可以利用片與片之間的納米通道進行物質分離。另一方面,基於分子篩分效應引入納米孔或人工設計褶皺得到石墨烯材料可作為高效分離膜。石墨烯基分離膜不僅可用於氣體分離、CO捕集,而且在海水淡化、同位素分離等新興領域具有廣闊套用前景。