常用方法

1.B刀補

特點:刀具中心軌跡段間都是用圓弧連線過渡。

優點:算法簡單,實現容易。

缺點:

(1)外輪廓加工時,由於圓弧連線時,刀具始終在一點切削,外輪廓尖角被加工成小圓角。

刀具半徑補償

刀具半徑補償(2)內輪廓加工時,必須由編程人員人為的加一個輔助的過渡圓弧,且必須保證過渡圓弧的半徑大於刀具半徑。這樣:一是增加編程工作難度;二是稍有疏忽,過渡圓弧半徑小於刀具半徑時,會因刀具干涉而產生過切,使加工零件報廢。

2.C刀補

特點:刀具中心軌跡段間採用直線連線過渡。直接實時自動計算刀具中心軌跡的轉接交點。

優點:尖角工藝性好;在加工內輪廓時,可實現過切自動預報。

兩種刀補在處理方法上的區別:

B刀補採用讀一段,算一段,走一段的處理方法。故無法預計刀具半徑造成的下一段軌跡對本段軌跡的影響。

C刀補採用一次對兩段並行處理的方法。先處理本段,再根據下一段來確定刀具中心軌跡的段間過渡狀態,從而完成本段刀補運算處理。

主要用途

(1)由於刀具的磨損或因換刀引起的刀具半徑變化時,不必重新編程,只需修改相應的偏置參數即可。

(2)加工餘量的預留可通過修改偏置參數實現,而不必為粗、精加工各編制一個程式。

參數及設定

1、刀尖半徑 補償刀尖圓弧半徑大小後,刀具會自動偏離零件輪廓半徑距離。因此必須將刀尖圓弧半徑尺寸輸入系統的存儲器中。一般粗加工取0.8mm,半精加工取0.4 mm, 精加工取0.2mm。

2、車刀形狀和位置 車刀形狀不同,決定刀尖圓弧所在的位置不同,執行刀具補償時,刀具自動偏離零件輪廓的方向也就不同。因此也要把代表車刀形狀和位置的參數輸入到存儲器中。

工作原理

(一)刀具半徑補償的過程

刀具半徑補償的過程分三步。

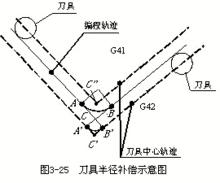

1.刀補建立

刀具從起點接近工件,在編程軌跡基礎上,刀具中心向左(G41)或向右(G42)偏離一個偏置量的距離。不能進行零件的加工。

2.刀補進行

刀具中心軌跡與編程軌跡始終偏離一個偏置量的距離。

3.刀補撤消

刀具撤離工件,使刀具中心軌跡終點與編程軌跡終點(如起刀點)重合。不能進行加工。

(二)C機能刀具半徑補償的轉接形式和過渡方式

轉接形式

隨著前後兩段編程軌跡線形的不同,相應的刀具中心軌跡有不同的轉接形式。CNC系統都有直線和圓弧插補功能,對這兩種線形組成的編程軌跡,有四種轉接形式:

(1)直線有直線轉接;

(2)直線與圓弧轉接;

(3)圓弧與直線轉接;

(4)圓弧與圓弧轉接。

意義

刀尖圓弧半徑補償在數控車床加工工件的過程中,大大提高了工件的數值精確度。在編寫程式的時候更為簡單和容易,節省了大量的時間。生產同樣規格的工件,採用了刀具位置補償的生產企業能夠節省更多的時間,對於加強企業的競爭了來說是尤為重要的。株洲硬質合金集團作為我國刀具企業的佼佼者在這一方面一直做得很好,通過與時俱進,引進最先進的技術來克服生產中的問,將生產效率提高了幾倍。在數控車床中進行刀具補償,減少了人力物力,給車間管理也帶來了很大的益處。簡化的程式幫助刀具在磨損的情況下仍然能夠加工出規格一致的工件。