簡介

光的增透就是減少光學元件表面的反射率,增加透射光能。一般是在鍍制元件表面鍍制一層薄膜——增透膜(也叫減反射膜)。

光的增透

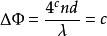

光的增透最簡單的增透膜是單層膜。光射到空氣與膜的界面時有一束反射光,進入膜內的折射光又被膜與元件的界面所反射,兩束反射光產生干涉。空氣折射率為n,膜的折射率為n,元件的折射率為n,一般有n<n<n。當膜的光學厚度nd(d為膜的厚度)為 時,對波長為λ的垂直入射光,兩束反射光為干涉極小,而透射光為干涉極大,即反射率最小,而透射光能最大。此時的反射率為

光的增透

光的增透 光的增透

光的增透常用玻璃的折射率為n=1.52,用氟化鎂(MgF)來鍍膜,它的折射率為1.38,此時,反射率從未鍍膜時的4%下降到1.3%。如果n= ,反射率為零,對常用玻璃,就要求n=1.23,但這種材料尚未找到。

鍍制多層膜,可取得特殊的增透效果,如使反射率為零,或在較寬的波長範圍內增透。一般每層標準膜的光學厚度為選定波長λ的1/4,高折射率的標準膜(如硫化鋅膜,折射率為2.35)記為H,低折射率的標準膜(如氟化鎂膜)記為L。用G代表光學元件,A代表空氣。若鍍膜後的結構為

G(0.5L)(HLHL……HL)(0.5L)A

(0.5表示厚度為標準模的一半),對來自各界面的多束反射光為干涉極小。理論上,這種多層介質膜可使R趨於零,但由於膜的散射和吸收,實際上光能並不能全部透射。鍍制多層膜還可得到反射膜。如鍍膜後的結構為G(HLHL…HL)HA,這種多層膜對選定波長的多束反射光為干涉極大,其反射率甚大於未鍍膜時的反射率。鍍金屬材料膜也可獲得高反射率,如鋁膜對紫外光有高反射率,金、銀和銅膜對紅外光有高反射率,而鋁和銀膜對可見光有高反射率。

減反射膜和反射膜有廣泛套用。如在電影放映機鏡頭上鍍雙層膜,可使它對較寬波長範圍內的光反射率較低,且近似相等。而雷射腔兩端的腔鏡鍍多層介質膜,其反射率可高達99.9%。尋找新材料,設計新的膜繫結構,改進鍍膜工藝,提高膜層的強度等,仍是鍍膜技術的研究課題。

增透原理

圖1

圖1所謂增透膜,即是在空氣—玻璃界面上塗上一層透明的晶體,構成空氣—晶體膜—玻璃三層介質,使從晶體膜上表面反射的光與晶體膜下表面反射的光產生相消干涉,這裡需要滿足兩個條件:(1)兩反射光位相差為c;(2)而且振幅相等。首先討論第一個條件,如圖1,入射光強為I,振幅為A;在晶體膜上、下表面反射光強為I、I,振幅分為A、A,空氣折射率為n,晶體和玻璃折射率分別為n和n,他們滿足n<n<n,晶體厚度為d,晶體膜上下表面反射光均有半波損失。

且光程差為W=2nd,對應的位相差為:

光的增透

光的增透按照上麵條件(1),套用

光的增透

光的增透得

光的增透

光的增透說明晶體膜厚度應為光波波長的四分之一恰好使反射光滿足位相差為c。下面再來討論第二個條件,入射光振幅為A,反射光和透射光的振幅分別為A和A時,應有以下關係:

光的增透

光的增透 光的增透

光的增透,

由此求晶體膜上表面反射光振幅為

光的增透

光的增透 光的增透

光的增透晶體膜下表面反射光振幅A應該由透入晶體膜光振幅A,乘以下表面反射因子,再乘以經上表面的透射因子構成為

光的增透

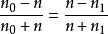

光的增透若A= A,則有

光的增透

光的增透這裡可以近似取

光的增透

光的增透公式簡化為

光的增透

光的增透 光的增透

光的增透於是得到n=。

這裡可以看出,晶體折射率必須為空氣折射率n和玻璃折射率n的比例中項。

由此得出薄摸性質必須滿足:

(1)厚度為透射光波長的四分之一(奇數倍)。

(2)折射率為空氣和鏡片折射率的比例中項。

這裡隨意選取n=1,n=1.5,可以得到n=1.22。現實中沒有這種折射率的材料,那么只有尋找與其相近的材料,如MgF的折射率為1.38,這樣鍍膜可以使光的反射率由4%下降到1.3%。如果採用火石玻璃,n=1.66,則n=1.27,這樣反射率降到0.45%。

鍍膜技術

儘管在50年代,設計者就知道鍍膜可以減少炫光的發生,也可以增強影像的反差和減少照片中的光暈現象。可是礙於沒有適當的加工技術。所以,在光學鏡頭上鍍膜一直僅是最高等級的相機鏡頭才享有的殊榮。直到1968年新一代的鍍膜技術被開發出來,讓鍍膜工藝可以廉價且標準的執行,才使擁有鍍膜的鏡頭日益大眾化。以1970年作為鍍膜技術發展的分水嶺,我們可了解之前和之後的技術差異。

化學鍍膜法

在70年代以前,鍍膜方法大多以化學反應為主。這種方法必須嚴格的控制化學溶液的濃度,架橋劑的組合,進行反應的時間和條件等。由於,僅能批次生產,所獲得的品質和良率,參差不齊。比較常用的加工法:一為浸鍍法,另一則為噴鍍法。

浸鍍法是根據欲配置膜的性質製備含有成分的溶液,然後將玻璃加熱到一定溫度,放入配置好的化學溶液里,拿出,烘乾。浸鍍法是唯一可以同時製作雙面膜的方法。不過,後來的一些鏡片設計要求,不需要雙面膜。因此,必須將另一面清洗掉,增加了成本和環保的負擔。

噴鍍法則是把配置好的膜溶液裝在噴槍上,噴在玻璃表面,烘乾,定型。玻璃載體可以是移動或旋轉,以增加膜的均勻性。可鍍雙面或單面。以此方法延生的還有一種甩膠法。將溶液滴至鏡片中心,利用鏡片高速旋轉的離心力,將溶液均勻的拋在表面上。以現在的觀點來看,化學鍍膜的好處,在於其設備投資低,因此它仍然是鍍有機膜的一種常用且成本低廉的方法。

物理鍍膜法

化學製備具有價格低,操作容易的的優點,但也相對的污染大,無法鍍多層膜的缺點。新一代的鍍膜技術改採物理方式,以真空蒸鍍、離子鍍等多種不同的形式進行。物理方式的鍍膜強度和均勻性普遍高於化學鍍膜,加上化學方法鍍膜層數不及物理法來的多(因為鍍多層膜時,溫度和化學作用會影響上層膜的物性)。

套用

寬頻多層增透膜

由瀋陽儀器儀表工藝研究所研製的光學零件寬頻多層增透膜技術及現場套用鑑定會於1983年11月26日至28日在天津舉行,受機械工業部儀表局委託,天津市第二機械工業局主持了會議。35個單位的70餘名代表出席了會議。研製單位介紹了寬頻多層增透膜的設計及製備,適於各種折射率玻璃的三層增透膜系及控制方法,著重介紹了在彩色攝影物鏡上設計製備多層增透膜系,以求得最佳彩色增生指數和最高透過率的設計思想,介紹了在孔雀相機上施加多層增透膜的膜系設計及測試結果。代表對高低折射率玻璃鍍膜樣品作了測定,結果表明,增透頻寬度和剩餘反射率均遠優於1978年巴爾澤司公司產品樣本指明的指標。該成果使多層增透膜工藝由實驗室轉向工業化生產獲得了重大的突破。

太陽能高溫集熱管

太陽能高溫集熱管是通過不鏽鋼內管吸收塗層將光能轉化成熱能,再通過熱發電系統將熱能轉化成電能。其所獲熱量的大小同外罩玻璃管的太陽透射比及內不鏽鋼管吸收塗層的太陽吸收比成正比關係。在內管太陽吸收比提高較困難的情況下,提高罩玻璃管的太陽透射比成為國內眾多企業追求的目標。由於太陽能高溫集熱管的使用環境大多為荒灘、戈壁等,所鍍增透膜層必須經受風沙等惡劣環境的侵害,因此增透膜層的硬度、附著力則成為眾多研發人員所關心的另一問題。

在溶膠-凝膠提拉罩玻璃管增透方向深入研究,在大面積管狀增透膜層製備、參數最佳化、膜層性狀分析等方面進行大量試驗。同時對增透設備進行了大量的調研、開發,已成功研發出自動化水平高、運行成本低、產品質量優的罩玻璃管溶膠-凝膠增透生產線。

(1) 採用溶膠-凝膠配方及相關的成型工藝鍍制的增透膜罩玻璃管的太陽透射比平均提高 3 % 。

(2) 膜層的附著力強,鉛筆硬度在6H以上,能夠抵禦高溫太陽能集熱管惡劣的使用環境。

(3) 其生產裝備是獲得質量穩定產品的保障,並且自動化水平高,運行成本低。

溶膠-凝膠工藝鍍制的增透膜能夠保持高溫太陽能集熱管罩玻璃管較高的太陽透射比,相應提高集熱性能及熱電轉換效率。