基本概念

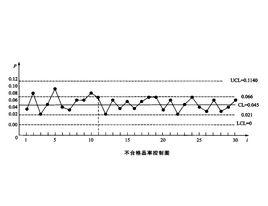

不合格品率控制圖(簡稱p控制圖)用於判斷生產過程的產品不合格率是否處於或保持在所要求的水平。不合格品率控制圖通過控制產品不合格品率的變化來控制過程質量。p控制圖所表述的含義是:過程處於穩定狀態是指任何單位產品是不合格品的機率為一常數p,並且所生產的各個單位產品都是獨立的。p控制圖屬於計數值控制圖中的計件值控制圖,主要用於對電子元器件和光學元器件的不合格品率進行控制,也用於極限規格檢查零件外形尺寸或用目測檢查零件外觀而確定不合格品率的場合。除了不合格品率外,合格率、材料利用率、缺勤率和出勤率等也可使用p控制圖 。

原理

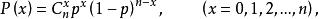

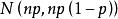

p控制圖的理論基礎是二項分布,即:若生產過程處於受控,則認為所生產的每一單位產品合格與否都是具有常數P(單位產品是不合格品的機率)的二項隨機變數的一個結果。機率理論認為,從穩定狀態下大量生產的一批產品中,隨機抽取樣品數(樣本大小)為n的樣本,如果單位產品出現不合格品的機率是P,則樣本中樣品不合格的個數x的機率分布服從參數為n和p的二項分布,即有:

不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

不合格品率控制圖式中:。

不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

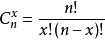

不合格品率控制圖樣本中,不合格數x的數學期望E(x)=np,x的方差。當p較小,n足夠大時(一般n>50,且np>5),上述二項分布近似為常態分配。

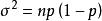

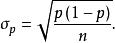

樣本的不合格率p等於樣本不合格數x與樣本大小n之比,即p=x/n。作為隨機變數,不合格率p的均值和標準差分別為

不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

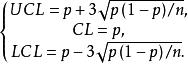

不合格品率控制圖如果過程的不合格率p已經知道,根據控制線計算公式,可得到各個樣本相同時,p控制圖方式的控制線為

不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

不合格品率控制圖如果p未知,則要根據以往的經驗,先預測所要抽取樣本的可能p值,確定抽取每個樣本的大小n(原則上n要滿足每個樣本中不能沒有不合格品,通常每個樣本中應有1~5個不合格品)。樣本數m不能小於25。假設第i個樣本的大小為,樣本中的不合格數為,那么第i個樣本的不合格率為

不合格品率控制圖

不合格品率控制圖樣本數為m的樣本平均不合格率為

不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

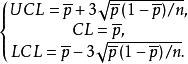

不合格品率控制圖可作為不合格品率p的估計量,因此,p未知時的p控制圖第i個樣本的精確控制線為

不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

不合格品率控制圖 不合格品率控制圖

不合格品率控制圖樣本大小不同時,如果滿足和,可用下式簡化計算得到近似的控制線

不合格品率控制圖

不合格品率控制圖對於落在近似控制界限附近的點子,應進行精確計算,以確定該點究竟在控制界限內還是在控制界限外 。

製圖步驟

不合格品率控制圖的製圖步驟如下:

(1)收集數據。此時,子組數量一般大於等於25,並且每個子組的容量大於50。

(2)計算每個子組的不合格品率P。

不合格品率控制圖

不合格品率控制圖(3)計算所有子組不合格品率P的均值。

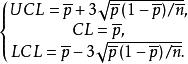

(4)計算不合格品率P控制圖的上控制限UCL、下控制限LCL和中心線CL的值。

(5)根據上下控制限和中心線的值,繪製控制圖 。