TOC簡介

TOC(Theory of constraints),中文譯為"瓶頸理論",也被稱為制約理論或約束理論,由以色列物理學家高德拉特(Eliyahu M. Goldratt)博士創立,與精益生產、六西格瑪並稱為全球三大管理理論;其核心觀點為立足於企業系統,通過聚焦於瓶頸的改善,達到系統各環節同步、整體改善的目標。

TOC

TOC艾利·高德拉特(Eliyahu M. Goldratt,1947年3月31日-2011年6月11日)是以色列物理學家、企業管理大師、哲學家、教育家、國際高德拉特機構創辦人。他發明的TOC為無數大小企業帶來營運業績上的大幅改善,包括IBM、通用汽車、寶潔、AT&T、飛利浦、ABB、波音等。

高德拉特博士被業界尊稱為“手刃聖牛的武士”,勇於挑戰企業管理的舊思維,習慣打破“金科玉律”,以嶄新的角度看問題。他曾被《財富》雜誌稱為“工業界大師”,被《商業周刊》形容為天才。他發明的 TOC 制約法(Theory of Constraints)為無數大小企業帶來營運業績上的大幅改善,包括國際商業機器(IBM)、通用汽車(GM)、寶潔(Procter&Gamble)、AT&T、飛利浦(Philips)、ABB、波音(Boeing)等。

總之,TOC是簡單而有效的常識管理,教導人們清晰思考的方法,改善組織目標。

TOC理論

TOC認為,任何系統至少存在著一個制約因素/瓶頸,否則它就可能有無限的產出。因此要提高一個系統 (任何企業或組織均可視為一個系統)的產出,必須要打破系統的瓶頸。任何系統可以想像成由一連串的環所構成,環與環相扣,這個系統的強度就取決於其最薄弱的一環,而不是其最強的一環。相同的道理,我們也可以將我們的企業或機構視為一條鏈條,每一個部門是這個鏈條其中的一環。如果我們想達成預期的目標,我們必須從最弱的一環,也就是從瓶頸的一環下手,才可得到顯著的改善。換句話說,如果這個瓶頸決定一個企業或組織達成目標的速率,我們必須從克服該瓶頸著手,才可以更快速的步伐在短時間內顯著地提高系統的產出。

TOC

TOC系統最終的產出將受到系統內最薄弱環節的限制。換言之,任何一個鏈條的牢固程度取決於它最薄弱的環節。

在論及生產製造企業時,TOC理論認為企業的目標就是賺取更多的利潤。為實現這一目標,可以有三條途徑:增加有效產出T(Throughput),降低庫存I(Inventory),控制運營費用OE(operation expenses)。這三條途徑中,正如瓶頸理論奠基者Dr. Goldratt所說,降低庫存和減少運營費用會碰到最低減少到0的限制,而對於通過提高有效產出來賺取更多利潤的可能性,則是無窮無盡的。此外, 瓶頸理論還發展出一系列工具,來幫助企業重新審視自己的各種行為和措施,看它們對於企業目標的實現產生了怎樣的有利或不利的影響。

四大假設

一、現實是簡單而又和諧的。每個狀況都是很簡單的,所有我們看到的複雜表象/症狀的背後,追根究底,最後導致這些表象/症狀的根本原因只有極少數的幾個因素。

二、衝突是可以化解的。每種狀況都有雙贏解,每個衝突都可以通過移除衝突背後的假設來打破,最後獲得雙贏的局面。

三、每個人都是好的。人性本善的假設,避免指責對方,因為指責對方只會將我們引入一個錯誤的解決方向上去,從而找到錯誤的解決方案。要堅信,雙贏的方案總會有的,之所以沒有解決衝突,並非對方是壞人,而是我們沒有移除衝突背後的假設而已。

四、天空再也不是極限。每種狀況都可以大幅改善,並不會因為大企業的改善空間小,而小企業的提升空間卻很大,相反,基礎越牢固,蹦的就越高。很多企業為了提升企業的利潤,不斷地控制甚至是壓縮企業的成本,前面講到,成本最低降低到0,是有極限的,殊不知,真正使企業基業常青的是,不斷提升企業的有效產出,只要有效產出大於運營費用的支出,就是對企業有利的決策。

TOC三大基礎工具

有效產出會計TA

TOC

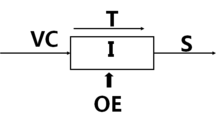

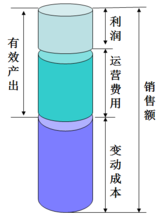

TOCØ有效產出T:組織創造的錢(售價減掉原料價格、關稅、或給公司以外其它人員的佣金);

Ø投資I:投資在組織上的錢(存貨投資、機器設備投資、建築物投資、土地等);

Ø運營費用OE:企業經營必須支付的全部開銷。

TOC

TOC有效產出T=S-VC

利潤NP=T-OE

現金流CF=NP-I

TOC

TOC投資回報率ROI=NP/I

資產周轉率IT=T/I

聚焦五步驟F5

TOC有一套思考的方法和持續改善的程式,稱為五大核心步驟(Five Focusing Steps),這五大核心步驟是:

第一步,找出(Identify)系統中的瓶頸。

第二步,最大限度利用(Exploit)瓶頸,即決定如何挖盡瓶頸。

第三步,使企業的所有其他活動服從於第二步的決定,即遷就瓶頸。

第四步,打破(Elevate)瓶頸,提升瓶頸的產能,使瓶頸轉移到別處。

第五步,重返(Repeat)第一步,找出新的瓶頸,別讓惰性成了瓶頸,即持續改善。

這個五大核心步驟可以讓人們有能力以邏輯和系統的方式回答任何想作持續改善時必會問的三個問題:

1. 要變革什麼?(What to change?)

2. 要變革成什麼?(To what to change?)

3. 如何實現變革?(How to cause the change?)

這三個問題可以套用到各式各樣的題目上,包括生產、分銷、項目管理、公司戰略的制定、溝通、授權、團隊建設等。

思考程式TP

一般人經過經驗的累積,遇到問題時通常會通過直覺來解決問題,但往往只是針對問題的“結果”、“症狀”,而不是問題根本的“原因”。因此花了許多時間、精力和成本,卻沒有觸及問題的核心。TOC告訴人們如何通過邏輯的程式,系統地指出問題的核心所在,再依此建構一個完整的方案,並消除可能產生的負面效應,訂出導入和行動的方案。

TOC包含一系列邏輯工具,稱為TOC思維方法(Thinking Processes),以及由之而引申出來的、針對企業各種問題的套用專題系統。

· TOC思維方法主要針對三個問題:應該在什麼環節改善?改善應該帶來什麼成果?怎樣推行改善?

通常的流程 衝突->現狀->核心衝突->未來->分支->條件->轉變

與各個流程相對應發展出來的不同思考工具:

1.現狀樹(Reality Tree):識別造成不良效應的核心問題——用邏輯關係列出不良效應;

2.消雲圖(Evaporating Cloud):也稱衝突圖,識別問題背後的衝突和假設,化解衝突,實現雙贏;

3.未來樹(FutureReality Tree):描述解決方案與追求目標之間的邏輯關係;

4.負效應枝條(NegativeEffect Branches):描述解決方案實施後帶來的不良後果;

5.條件樹(PrerequisiteTree):也可稱條件圖,識別解決方案可能面臨的障礙,找到必要條件;

6.轉變樹(TransitionTree):描述克服障礙的詳細計畫。

TOC的套用領域

1. 運營管理,包括生產管理(Operations: Production)

2. 項目管理,例如套用於工程及產品設計(Project Management – Engineering and Product Design etc)

3. 配銷管理(Distribution)

4. 財務及業績衡量(Finance and Measurements)

5. 行銷(Marketing)

6. 銷售(Sales)

7. 人事管理(Managing People)

8. 策略及戰術(Strategy and Tactics)

相對於歐美國家,TOC在遠東仍然是一個頗新鮮的事物,TOC課程在香港、北京等地舉辦過多次,行業包括電子、製衣、玩具、紡織、電腦、五金、鐘錶、首飾、電池、光學儀器、塑膠、家俬、燈飾、印刷及出版、紙品、化工、電機、電器產品、石油、食品、模具、機械、電鍍、體育用品、製藥、遊戲機、鞋類、包裝、漂染、皮具等,參加企業千餘家,極受歡迎。

巴瑪TOC的套用領域

| 客戶企業 | 項目內容 | 取得成效 |

| ****藥業有限公司 | 銷售 | 三個月幫助實現全年7億銷售任務,2012年一季度完成純銷2.56億,比2011年同期的1.7億純銷增長了50%以上。 |

| **家具 | 工廠 | 經過6個月的改善,人均生產產量提升68.74%,成交率由8.6%提升到12.4%,準時交貨率從76%提升到99%以上,生產前置時間從35天減少到12天。 |

| **家具 | 銷售、工廠 | 銷售從4億增長到7.8億,工廠生產準交率99%,在制品庫存下降70%,產量提升40%,交貨期從45天縮短為15天。 |

| **變速箱 | 銷售、工廠 | 當年實現銷售額6.5億,是歷史最高值;工廠準時交貨率從31%提升到84%,生產前置期從9天下降到5.8天,庫存從33萬件下降到19萬件。 |

| **代理商 | 銷售 | 半年的時間實現主機銷售台量296台,相比2010年同期的109台增長了171.56%;主機銷售金額2.19億,相比2010年同期的0.73億增長了200%。 |

| **批發商 | 供應鏈、銷售 | 經過10個月的改善後:銷售提升了78%,斷貨率從33%下降到5%以內;庫存下降50%,應收賬款下降50%。 |

| ***批發商 | 供應鏈 | 經過六個月的改善後:截至2011年12月,銷售額已突破8000萬,同比增長50%,庫存降低50%,缺貨率從30%下降到1%,應收賬款下降50%。 |

TOC理論的發展

TOC是由以色列的一位物理學家Eliyahu M. Goldratt博士所創立的。他的第一本有關TOC的著作於1984年出版,書名為“目標”(The Goal)。該書以小說的行文寫成,描述一位廠長套用TOC在短時間內將工廠轉虧為盈的故事。因為該書所描述的是許多工廠都普遍存在的問題,因此該書出版之後,讀者甚廣,並譯成13國語言,成為全球的暢銷書,銷售量在200萬冊以上,TOC因而流傳。“目標”一書現有中譯本。

TOC的套用

TOC可以套用到任何行業,包括盈利和非盈利的機構。已套用TOC的產業包括航天工業、汽車製造、半導體鐵、紡織、電子、機械五金、食品等行業。TOC也可套用於學校、醫院、財團法人、政府機構等。美國三大汽車廠還在QS9000中將TOC列為持續改善的一種方法。TOC也可用於個人的決策與生涯規劃上。TOC已在教育界從幼稚園到大學推廣套用。

TOC

TOC TOC

TOC基本解析

TOC是一套先進的管理策略,針對企業的大難題,提供一系列突破性的解決方法。TOC指導企業人員如何找出運作上的『瓶頸』(或稱『制約』Constraints),及如何儘量利用他們手上有限的資源(資金、設備、人員等),令企業在極短時間內及無需大量額外投資下,達致運作及盈利上的顯著改善。

TOC幷不複雜,很多業界的專家譽之為「簡單而有效的常識管理」,認為TOC比MRP(物料需求計畫)及JIT(及時生產系統)還優勝,TOC 亦為TQM(全面品質管理)及BPR (企業流程改造)提供了一套有效的工具,幷超越了它們。

世界各國數以千計的先進企業正成功運用TOC,小至不足五十人的小廠,大至跨國企業如通用汽車、AT&T、3M、National Semiconductor、Intel等,幷視TOC 為令企業恆久保持活力,擊敗競爭對手的重要武器。

打破複雜舊框框

企業運營中總會發生形形色色的問題,就像有許多個火車頭,管理者在所有環節都疲於奔命,卻收效甚微,而許多的管理者都是“當局者迷”。

TOC的解決方案是:利用系統固有的簡單性,找出制約因素,即運作中最弱的瓶頸,挖盡它的潛能;其他環節儘量遷就它、幫它鬆綁;發掘隱藏的產能;正確對待效率,並不要求所有人盲目追求高效率;嚴格控制物料的發放;在生產線上的戰略性位置設立緩衝;關注物料是否暢順流通,而並非產能是否平衡。這樣可以增加有效產出,降低成本。實行TOC後,生產線上的製品庫存減少,維修所需時間縮短,物料不再需要花大量時間排隊,出貨速度加快,而且加班和工作壓力減少,也有助於提高品質。

要盡力找到制約企業無法向目標挺進的因素,找到了就可以集中力量將其鬆綁。“許多時候人們的頭腦被一些既定的觀念束縛住了:一般人總覺得,除非公司有很獨特的產品,或者公司非常小,否則要它的純利發生大規模增長是不切實際的。但事實上,如果能找出來阻擋公司業績前進的因素,並採取具體的步驟去除這些障礙,一家公司完全可以在四年內讓年純利增加到目前的年營業額水平。”高德拉特博士說。

聚焦五步驟案例

我們不妨通過一個小案例,來演示一下改善後的結果。

比如:一家特色水餃店,雖然只生產和銷售一種水餃,但是銷路很好,並且供不應求。但關店後,一些沒賣完的半成品(面和餡)就要報廢。整個流程如下圖:

每天水餃店營業12小時,上午7點到晚上7點。每份水餃(12個)賣6元,其中原料3元。小店的營運費15000元每月(含工資、租金和水電等)。每天1班12小時,員工隔天輪休,小店天天營業。除店長、收款台和服務環節外,製作流程每班有5個員工,以手工和常規設備進行生產,不過手工是該店特色所在,一般人難以在短期內學會某些特別的技能。

整個小店每天賣出水餃300份,利潤多少?按TOC的計算法:

利潤=有效產出T-營運費OE

=T(6-3)×300份×30天-OE15000=12000元

我們為小店制定一個改善的目標:不通過大的投資,短期內把利潤提高一倍(利潤翻番,但不能擴大店面,也沒有容量增加設備人力,且不能24小時營業,因為晚上7點到第二天7點一般沒生意可做)。

現按照“聚焦五步驟”進行分析並做改善。

找出瓶頸

我們測出每個工序崗位的小時產能(份)。很顯然,包餃子工序是制約因素(也稱為瓶頸)。不會錯。

挖盡瓶頸

你不難發現:按照每小時32份的瓶頸產能,一天可以產出384份,因為做多少就可以賣多少。但只銷售300份。問題在哪?有一個原因是很顯然的,該崗位員工需要有時間吃飯、上衛生間和短暫休息,以及開工準備和收工工作。這些時間是多少呢?經測算是1.5小時。工人休息是必要的,不過若有人頂班的話,1.5小時就補回來了。誰能頂班?只能有勞店長了,店長正好有這項技能,而且小店店長也有條件騰出1.5小時的時間做臨時替補。

這樣,我們挖出了制約因素的潛能,但事實上這樣做也只銷售到345份。因為即便瓶頸12小時都不缺人,還是會產生工位缺料問題,原因在於它前面的工位也會出現問題,比如“乾麵”,也會出現一小會的產出不足。或者備餡,時多時少的,也可能使下道工序出現停工。至此,我們多銷售了45份,增加的利潤是(6-3)×45×30=4050元。

遷就瓶頸

要遷就瓶頸,幫助它把潛能挖盡。所以要有措施消除瓶頸缺料的情況。常用的方法就是在瓶頸前安排一個工作堆,通常我們稱這個工作堆為“緩衝(Buffer)”。這樣,萬一前面工序出現暫時停工,就不會令瓶頸也停工。見下圖。

當我們在瓶頸工位前設立了緩衝以後,它前面的工序除了要餵飽瓶頸以外,還要為它準備緩衝。所以,前面工序的產能就必須大於瓶頸,否則就無法為緩衝備料。有了緩衝,我們的每天銷售就達到384份,比345份又多出了39份,可增加利潤(6-3)×39×30=3510元。

這裡我們還看到TOC與精益生產的區別了。

事實上,生產線每個工位很難做到平衡的,然而一旦做到平衡,又會出現另一個問題,就是一個資源因故停工,整個生產線就會停工。而TOC的生產線不是這樣。

如果瓶頸前的工序在備足了緩衝以後是否還要繼續生產?

以前沒有這個問題,大家都可以在自己的崗位上放一個“在制品(WIP)”。在這家店裡,在制品往往因當天無法消化而造成報廢。損失達到原料成本的5%左右(原料價3元×345份×30天×5%=1552元)。可以做到沒有原料損失嗎?

答案是肯定的。只要緩衝滿了,就暫緩投料。對緩衝分三個區進行監控(TOC稱為緩衝管理),從下到上分別標以紅色、黃色和綠色。只要把緩衝的大小設計得合理,在緩衝降低到黃區時,就開始投料,在降低到紅區時,前面需要趕工。超過綠區,則停止投料。各道工序,還要遵循一個原則:有料來的時候儘快做,沒料的時候原地等一等。

所以我們對瓶頸實施“遷就”的時候,竟出現了一個意想不到的好處:在制品降低了,報廢減少了,進而利潤又增加。我們又增加利潤3510+1552=5062元。

打破瓶頸

如果再投資一條“流水線”產品也能完全賣出,當然可以多賺錢。不過如此投資是有條件的,需要場地、合格的人員、有效的管理,而且增加利潤未必增加投資回報率。

所以在做出新的投資決策以前,我們還是先要考慮對制約因素鬆綁。有什麼辦法呢?構想,我們能改變工藝,把瓶頸的部分工作交給其他人來做,使瓶頸的每小時產出更多,那會怎樣呢?

為了讓瓶頸(包餃子工序)提高生產率,達到每小時36份,因此要求把瓶頸部分工作分出來。現增設一個前置工序,交由備餡工序做(看下圖)。因為備餡工序做這項工作不如原來由瓶頸做那樣熟練,花的時間比較多,所以備餡和前置工序相加,每小時產出從50份降為40份。

整個系統一天的有效產出增加了:(6-3×95%)4份×12小時×30天=4536元

至此我們套用聚焦五步驟中的前四步,令每月的純利增加了:

4050+5062+4536=13108

也就是原先的利潤額足足增加了一倍有餘。其實我們做的動作並不大,沒有增加投資,也沒有漲價,月純利潤卻從12000元猛增到25000元,利潤實現了翻番!這就是TOC的威力。

你是不是在想“這也太理想化了”,哪有做多少就能賣多少的產品啊。在現實中,絕大多數情況是沒有足夠多的買主,銷售是“制約因素”。這也一樣,整個系統要圍繞銷售採用“聚焦五步驟”進行。為什麼做不到呢?只是採取方案不同而已。

回到第一步

成功完成前面的4步後,絕不能鬆懈,我們還要從頭開始。如果惰性成了公司成長的制約因素,那就可怕了。懶人既不能治癒自己的懶病,也是諱疾忌醫的。現實就是這樣,要不斷努力,不能停頓。TOC的語言稱為POOGI(ProcessOfOnGoingImprovement,意為“持續改進”)。

這個小案例相信可以使您從中看到系統改善的整個過程,並體會“聚焦五步驟”的威力。

在實施TOC時,最重要的是能否找到這個“制約”,然後為制約因素鬆綁。但當你突破一個約束以後,一定要重新回到第一步,開始新的循環。就像一根鏈條一樣,你改進了其中最薄弱的一環,但又會有下一個環成為最薄弱的,因為“今天的解決方案就是明天的問題所在”,而這這個道理恰恰是企業主所忽視的。

當然,這只是TOC制約法體系中的第一部分。TOC制約法還涉及思維流程、有效產出設計、通用解決方案、如何使用新技術等內容,它是可以使企業持續改善的工具。

TOC的九條原則

TOC

TOC(1)平衡物流,而不是平衡能力

(2)非瓶頸資源的利用程度不是由它們自己的潛力決定的,而是由系統的約束決定的

(3)資源的利用和活力不是同義詞,利用是指資源應該利用的程度.活力是指資源能夠利用的程度

(4)瓶頸上一小時的損失,則是整個系統一小時的損失

(5)非瓶頸上獲得一小時的節約是毫無意義的

(6)瓶頸控制著庫存和產銷率

(7)轉運批量可以不等於加工批量

(8) 加工批量應該是可變的,不是固定的

(9)安排作業計畫應該同時兼顧所有約束,提前期是作業計畫的結果