簡介

為得到高速而垂直的蝕刻面,經加速的多數離子不能與其他氣體分子等碰撞,而直接向試樣撞擊。為達到此目的,必須對真空度,氣體流量,離子加速電壓等進行最佳調整,同時,為得到高密度的電漿,需用磁控管施加磁場,以提高加工能力。

蝕刻的垂直度和條痕很大程度上受到蝕刻掩模的選擇比及其掩模圖樣形狀的影響。有了高選擇比且優異圖樣形狀的掩模就能保證蝕刻面的性質。但很多時候,兩者很難兼得。對石英系列波導,通常用CF4,C3F8等CF系列的氣體來蝕刻,這些氣體與Cr的選擇比是數千,比非晶矽高一個數量級,然而Cr本身很難形成無條痕的掩模,亦即它的圖樣形狀不好,因此,高選擇比反而會把其掩模的條痕反應到刻蝕面上,帶來刻蝕面粗糙度的劣化。雖然非晶矽形成層必須比Cr掩模厚,但由於容易得到良好形狀,因此仍使用該掩模得到粗糙度為20nm的良好刻蝕面。

電荷交換的平均自由程與氣體分子密度成反比關係,因此密度過高,平均自由程太小(和離子層相近或相等),會使得離子之間碰撞的幾率變大,離子垂直碰撞試樣的幾率也就變小,不利於蝕刻形成垂直壁,因此氣體分子密度不能過大。

為實現高速且高深寬比的刻蝕,需要產生高密度的電漿;而離子層內的離子,也要儘量不碰撞其他氣體分子而直接撞擊試樣。前者需要產生的電子在真空室內與其他氣體分子反覆碰撞;後者,需要儘量增大離子層內的平均自由程,即要求離子層內有低的氣體分子密度。要使得離子層內離子充分發揮離子性能,就需要滿足:

1、必須有反應生成物容易揮發的高真空,即低壓;或者,生成在低真空中也容易揮發的反應生成物,這樣,便有離子層內低的氣體分子密度,形成大的平均自由程;

2、大的離子體密度;

3、反應氣體與掩模的蝕刻選擇比高;

乾法刻蝕中,所用氣體,與襯底構成化學元素反應,生成揮發性氣體。它的大致標準即為反應生成物的蒸氣壓和沸點。如三族氟化物有高沸點,及低的蒸氣壓,從試樣表面就不易揮發,因此,不適用做反應刻蝕的氣體。

為實現高真空,真空泵用一般的渦輪分子泵,就不勝任了。需要能達到更高真空的低溫泵和濺射離子泵相結合來抽真空。

而為產生高密度離子,可以施加磁場,用洛倫茲力使電子沿著擺線軌跡與氣體分子更劇烈的碰撞。也有報導從外部將加速的大電流電子束打入等離子室,產生高密度的電子束來激勵電漿的(EBEP,electron beam excited plasma)。

舉例

早期的乾法腐蝕為濺射腐蝕和離子銑蝕,利用放電時產生的高能惰性離子(如Ar+離子)對材料進行物理轟擊,實現對材料的腐蝕,因此選擇性差。反應離子腐蝕(Reactive Ion Etching, 簡稱RIE)中反應氣體(如CF4)在RF或直流電場中被激發分解,產生活性粒子(如游離的F原子),活性粒子與被腐蝕材料反應,生成揮發性物質,再用抽氣泵將揮發性物質排除反應腔室。RIE常用的反應氣體有SF6、CHF3、CCl4等。MEMS應變式結冰感測器腐蝕氮化矽和氧化矽,開濕法腐蝕的視窗,所用反應氣體為SF6,發生的反應如下。

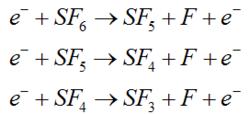

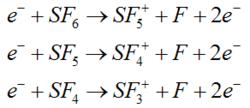

分解反應:電離反應:吸附反應:

SF6的分解反應

SF6的分解反應 SF6腐蝕矽

SF6腐蝕矽 SF6的電離反應

SF6的電離反應SF6對矽的腐蝕主要是由SF6分解產生的游離F基引起的。

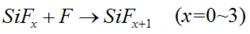

(x=0~3)

腐蝕矽產生的揮發性物質揮發將矽帶走,其中其主要作用的是SiF4。氟的電漿矽腐蝕反應自發進行,不需要離子轟擊。因此自由氟基產生高的腐蝕速率,但由於是自發腐蝕,腐蝕外形近似各向同性(側面腐蝕速率幾乎與垂直速率相等)。

RIE助聽器:

以前助聽器除了耳背機和定製機之外,還有一種綜合了耳背機與定製機兩者優點的新型助聽器-RIE(受話器外置式),它有耳背式的舒適性,又象定製機一樣隱形美觀。各大助聽器廠商都推出類似的產品。