內容簡介

GBZ/T192 根據工作場所空氣中粉塵測定的特點,分為以下五部分:

——第 1 部分:總粉塵濃度

——第 2 部分:呼吸性粉塵濃度

——第 3 部分:粉塵分散度

——第 4 部分:游離二氧化矽含量

——第 5 部分:石棉纖維濃度

本部分是 GBZ/T XXX 的第 1 部分,是在 GB5748-85《作業場所空氣中粉塵測定方法》基礎上修訂而成的。主要修改如下:增加了總粉塵時間加權平均濃度的測定。

本部分由全國職業衛生標準委員會提出。

本部分由中華人民共和國衛生部批准。

起草單位

華中科技大學同濟醫學院公共衛生學院、武漢鋼鐵公司勞動衛生職業病防治所、十堰市東風職業病防治所、武漢市職業病防治研究院、湖北省疾病預防控制中心、福建省疾病預防控制中心、遼寧省疾病預防控制中心、武漢分析儀器廠。

起草人員

楊磊、劉占元、陳衛紅、陳鏡瓊、李濟超、易桂林、楊靜波、梅勇、祁成、彭開良、劉家發、葉丙傑。

本部分所代替標準的歷次版本發布情況為:——GB574885。

粉塵濃度

1 範圍

本部分規定了工作場所空氣中總粉塵(簡稱總塵)濃度的測定方法。

本部分適用於工作場所空氣中總粉塵濃度的測定。

2 規範性引用檔案

下列檔案中的條款,通過本標準的引用而成為本標準的條款。凡是注日期的引用檔案,其隨後所有的修改單(不包括勘誤的內容)或修訂版均不適用於本標準,然而,鼓勵根據本標準達成協定的各方研究是否可使用這些檔案的最新版本。凡是不注日期的引用檔案,其最新版本適用於本標準。

GBZ 2.1 工作場所化學有害因素職業接觸限值

GBZ 159 工作場所空氣中有害物質監測的採樣規範

GB/T 17061 作業場所空氣採樣儀器的技術規範

3 原理

空氣中的總粉塵用已知質量的濾膜採集,由濾膜的增量和採氣量,計算出空氣中總粉塵的濃度。

4 儀器

4.1 濾膜:過氯乙烯濾膜或其他測塵濾膜。

空氣中粉塵濃度≤50 mg/m 3 時,用直徑37mm或40mm的濾膜;粉塵濃度>50mg/m 3 時,用直徑75mm的濾膜。

4.2 粉塵採樣器:包括採樣夾和採樣器兩部分。

4.2.1 採樣夾:應滿足總粉塵採樣效率的要求,氣密性檢查按附錄A進行。

4.2.1.1 粉塵採樣夾:可安裝直徑40mm和75mm的濾膜,用於定點採樣。

4.2.1.2 小型塑膠採樣夾:可安裝直徑≤37mm的濾膜,用於個體採樣。

4.2.2 採樣器:性能和技術指標應滿足附錄A。需要防爆的工作場所應使用防爆型粉塵採樣器。用於個體採樣時,流量範圍為1~5L/min;用於定點採樣時,流量範圍為5~80L/min。用於長時間採樣時,連續運轉時間≥8h。

4.3 分析天平,感量 0.1mg 或 0.01mg。

4.4 秒表或其他計時器。

4.5 乾燥器,內裝變色矽膠。

4.6 鑷子。

4.7 除靜電器。

5 樣品的採集

5.1 濾膜的準備

5.1.1 乾燥:稱量前,將濾膜置於乾燥器內2h以上。

5.1.2 稱量:用鑷子取下濾膜的襯紙,將濾膜通過除靜電器,除去濾膜的靜電,在分析天平上準確稱量。在襯紙上和記錄表上記錄濾膜的質量和編號。將濾膜和襯紙放入相應容器中備用,或將濾膜直接安裝在採樣頭上。

5.1.3 安裝:濾膜毛面應朝進氣方向,濾膜放置應平整,不能有裂隙或褶皺。用直徑75mm的濾膜時,做成漏斗狀裝入採樣夾。

5.2 採樣

現場採樣按照GBZ 159執行。

5.2.1 定點採樣:根據粉塵檢測的目的和要求,可以採用短時間採樣或長時間採樣。

5.2.1.1 短時間採樣

在採樣點,將裝好濾膜的粉塵採樣夾,在呼吸帶高度以15L/min~40L/min流量採集15min空氣樣品。

5.2.1.2 長時間採樣

在採樣點,將裝好濾膜的粉塵採樣夾,在呼吸帶高度以1L/min~5L/min流量採集1~8h空氣樣品(由採樣現場的粉塵濃度和採樣器的性能等確定)。

5.2.2 個體採樣

將裝好濾膜的小型塑膠採樣夾,佩戴在採樣對象的前胸上部,進氣口儘量接近呼吸帶,以1L/min~5L/min流量採集1~8h空氣樣品(由採樣現場的粉塵濃度和採樣器的性能等確定)。

5.2.3 濾膜上總粉塵的增量(Δm)要求:

無論定點採樣或個體採樣,要根據現場空氣中粉塵的濃度、使用採樣夾的大小和採樣流量及採樣時間,估算濾膜上總粉塵的增量(Δm)。使用直徑≤37mm的濾膜時,Δm不得大於5mg;直徑為40mm的濾膜時,Δm不得大於10mg;直徑為75mm的濾膜時,Δm不限。

採樣前,要 通過調節使用的採樣流量和採樣時間,防 止濾膜上粉塵增量超過上述要求( 即過載)。

採樣過程中,若有過載可能,應及時更換採樣夾。

6 樣品的運輸和保存

採樣後,取出濾膜,將濾膜的接塵面朝里對摺兩次,置於清潔容器內。或將濾膜或濾膜夾取下,放入原來的濾膜盒中。室溫下運輸和保存。攜帶運輸過程中應防止粉塵脫落或二次污染。

7 樣品的稱量

7.1 稱量前,將採樣後的濾膜置於乾燥器內2h以上,除靜電後,在分析天平上準確稱量。

7.2 濾膜增量(Δm)≥1 mg 時,可用感量為0.1mg分析天平稱量;濾膜增量(Δm)≤1mg時,套用感量為0.01mg分析天平稱量。

8 濃度的計算

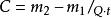

8.1 按式(1)計算空氣中總粉塵的濃度:

GBZ T 192.1-2007 工作場所空氣中粉塵測定第1部分:總粉塵濃度

GBZ T 192.1-2007 工作場所空氣中粉塵測定第1部分:總粉塵濃度*1000(1)

式中:C - 空氣中總粉塵的濃度,mg/m 3 ;

m2 - 採樣後的濾膜質量,mg;

m1 - 採樣前的濾膜質量,mg;

Q - 採樣流量,L/min;

t - 採樣時間,min。

8.2 空氣中總粉塵時間加權平均濃度按GBZ 159規定計算。

參考指標

(資料性附錄)

A.1 濾膜:用直徑 0.3μm 的油霧進行檢測時,濾膜的阻留率不小於 99%;用 20L/min 的流量採樣,過濾面積為 8cm 2 時,濾膜的阻力不大於 1000Pa;因大氣中濕度變化而造成濾膜的質量變化,不大於 0.1%。

A.2 採樣夾:總粉塵採樣夾理想的入口流速為1.25m/sec±10%。

A.3 氣密性:將濾膜夾上裝有塑膠薄膜的採樣頭放於盛水的燒杯中,向採樣頭內送氣加壓,當壓差達到 1000Pa 時,水中應無氣泡產生;或用手指完全堵住採樣頭的進氣口,轉子應迅速下降到流量計底部;自動控制流量的採樣器,則進入停止運轉狀態。

A.4 流量計:精度為±2.5%。

A.5 個體採樣泵能連續運轉 480min 以上。定點大流量採樣泵能連續運轉100min 以上,採氣流量(帶濾膜)大於15L/min,負壓應大於 1500Pa。

A.6 用感量為 0.01mg 天平稱量、個體採樣法測定粉塵 8h TWA 濃度時,以 3.5L/min 採樣,適用的空氣中粉塵濃度範圍為 0.1mg/m³ ~3mg/m³ ;以 2L/min 採樣,適用粉塵濃度範圍為 0.2mg/m³ ~5.2mg/m³ 。

用感量為 0.1mg 天平稱量、個體採樣法測定粉塵 8h TWA 濃度時,以3.5L/min 採樣,適用的空

氣中粉塵濃度範圍為0.6mg/m³ ~ 3mg/m³ ; 以 2L/min採樣,適 用粉塵濃度範圍為1.2mg/m³ ~ 5.2mg/m³ 。

若粉塵濃度過高,應縮短採樣時間,或更換濾膜後繼續採樣。

採樣位置

(資料性附錄)

B.1 工廠粉塵定點採樣點和採樣位置的確定

B.1.1 採樣點

B.1.1.1 一個廠房內有多台同類產塵設備生產時,3 台以下者選1 個採樣點,4 台至 10 台者選 2個採樣點,10 台以上者,至少選 3 個採樣點;同類設備處理不同物料時,按物料種類分別設採樣點:單台產塵設備設 1 個採樣點。

B.1.1.2 移動式產塵設備按經常移動範圍的長度設採樣點。20m 以下者設 1 個,20m 以上者在裝、卸處各設 1 個採樣點。

B.1.1.3 在集中控制室內,至少設 1 個採樣點,操作崗位也不得少於 1 個採樣點。

B.1.1.4 皮帶長度在 10m 以下者設 1 個採樣點;10m 以上者在皮帶頭、尾部各設 1 個採樣點。高式皮帶運輸轉運站的機頭、機尾各設1 個採樣點;轉運站設 1 個採樣點。

B.1.2 採樣位置

採樣位置選擇在接近操作崗位的呼吸帶高度。

B.2.1 採樣點

B.2.1.1 掘進按工作面各設 1 個採樣點。

B.2.1.2 洞室型采場按鑿岩、運礦等作業類別設採樣點。巷道型采場按作業的巷道數設採樣點,

切割工程量在 50m 3 以上的采場工作面設1 個採樣點,開鑿漏斗時以一個礦塊為 1 個採樣點。

B.2.1.3 漏斗放礦按采場設採樣點,但在同一風流中相鄰的幾個采場同時放礦時,只設 1 個採樣

點,巷道型採礦法出礦按巷道數設採樣點。使用皮帶轉載機運輸時,每一皮帶轉載機、裝車站、翻

車籠等各設1 個採樣點。溜井的倒礦和放礦分別設 1 個採樣點。主要運輸巷道按中段數設採樣點。

B.2.1.4 破碎洞室設 1 個採樣點。

B.2.1.5 打錨桿、攪拌混凝土、噴漿當月在5 個班以上時,分別設採樣點。

B.2.1.6 更衣室設 1 個採樣點。

B.2.2 採樣位置

B.2.2.1 鑿岩作業的採樣位置,設在距工作面 3~6m 迴風側。機械裝岩作業、打眼與裝岩同時

作業和掘進機與裝岩機同時作業的採樣位置,設在距裝岩機 4~6m 的迴風側;人工裝岩在距裝岩工

約 1.5m 的下風側。普通法掘進天井的採樣位置,設在安全棚下的迴風側;吊罐或爬罐法掘進天井的

採樣位置,設在天井下的迴風側。

B.2.2.2 洞室型、巷道型采場作業的採樣位置,設在距產塵點 3~6m 的迴風側;多台鑿岩機同

時作業的採樣位置,設 在通風條件較差的一台處。電 耙作業的採樣位置,設 在距工人操作地點約 1.5m

處。

B.2.2.3 溜井和漏斗的倒礦和放礦作業的採樣位置,設在下風側約 3m 處。皮帶轉載機、裝車站、

翻罐籠等產塵點的採樣位置,均設在產塵點下風側 1.5~2m 處。主要運輸巷道的採樣位置,設在污

染嚴重的地點。

B.2.2.4 噴漿、打錨桿作業的採樣位置,設在距工人操作地點下風側 5m~10m 處。

B.3.1 採樣點

B.3.1.1 每台鑽機(潛孔鑽、牙輪鑽、衝擊鑽等)的司機室內設 1 個採樣點,鑽機處設 1 個采

樣點。台架式風鑽(包括輕型、重型鑿岩機)鑿岩,按工作面設採樣點。

B.3.1.2 每台電鏟、柴油鏟的司機室內設1 個採樣點,司機室外設1 個採樣點。每台鏟運機司機

室內設 1 個採樣點,司機室外設 1 個採樣點。每台裝岩機設 1 個採樣點。每個人工挖掘工作面設 1

個採樣點。

B.3.1.3 車輛(汽車、電機車、內燃機車、推土機和壓路機等)的司機室內設一個採樣點。其他

運輸(索道、皮帶、斜坡道、板車、人工等運輸)在轉運點或落料處設採樣點。

B.3.1.4 一條工作檯階路面設 1 個採樣點。永久路面(採礦場到卸礦倉或廢石場之間)設 2~4

個點。

B.3.1.5 每個二次爆破鑿岩區設 1 個採樣點。

B.3.1.6 每個廢石場、卸礦倉、轉運站的作業處各設1 個採樣點。

B.3.1.7 每一個獨立風源設 1 個採樣點。

B.3.1.8 溜礦井的倒礦和放礦處分別設採樣點。計量房、移動式空壓機站分別設 1 個採樣點。保

養場、材料庫、卷揚機房、水泵房和休息室等處,均應分別設 1 個採樣點。

B.3.2 採樣位置

B.3.2.1 電鏟、鑽機、鏟運機、車輛等司機室內的採樣位置,設在司機呼吸帶內。

B.3.2.2 鑽機外的採樣位置,設在距鑽機 3m~5m 的下風側。鏟運機外的採樣位置,設在距鏟岩

處 1.5m~3m 的下風側。台架式風鑽鑿岩的採樣位置,設在距工人操作處1.5m~3m 的下風側。

B.3.2.3 電鏟外的採樣位置,設在電鏟裝載和卸載中點的下風側。裝岩機及人工挖掘工作面的

採樣位置,設在距挖掘處 1.5m~3m 的下風側。

B.3.2.4 機動車輛以外的其他運輸作業的採樣位置,設在距轉運點或落料處 1.5m~3m 的下風

側。工作檯階路面,永久路面的採樣位置,設在揚塵最大地段的下風側。

B.3.2.5 二次爆破鑿岩區的採樣位置,設在距鑿岩處3m~5m 的下風側。

B.3.2.6 廢石場、卸礦倉、轉運站的採樣位置,均設在卸載處的下風側。

B.3.2.7 獨立風源的採樣位置,設在采場的實際上風側,而且不應受采場內任何含塵氣流的影

響。溜礦井倒礦、放礦作業的採樣位置,設在距井口 5m~10m 的下風側。計量房、移動式空壓機站、

保養場、水泵房等場所的採樣位置,設在工人操作呼吸帶高度。

B.4 煤礦井下作業粉塵定

點採樣點和採樣位置的確定

B.4.1 採煤作業面的採樣點

B.4.1.1 炮采作業面在鑽孔工人運煤工作處設 1 個採樣點。

B.4.1.2 機采、綜采作業面、採煤機司機、助手工作處各設 1 個採樣點,運煤工作處設 1 個採樣

點。

B.4.1.3 頂板作業處設 1 個採樣點。

B.4.2 掘進作業面的採樣點

B.4.2.1 岩石掘進、半煤岩掘進、煤掘進工作面的鑿岩工、運礦工作處設1 個採樣點。

B.4.2.2 礦車司機工作處設 1 個採樣點。

B.4.3 採樣位置

B.4.3.1 鑿岩工採樣位置設在距工作面 3m~6m 的迴風側,運礦作業採樣位置設在距工人工作處

3m~6m 下風側。

B.4.3.2 採煤機司機及助手作業設在距工人操作處 1.5m 下風側。

B.4.3.3 頂板支護工作業處採樣位置距工人作業點 1.5m 下風側。

B.5 車站、碼頭、倉庫產塵貨物搬運存放時粉塵定點採樣點和採樣位置的確定

B.5.1 採樣點

B.5.1.1 車站、碼頭、倉庫、車船等裝卸貨物作業處,分別設 1 個粉塵採樣點,皮帶輸送貨物

時,裝卸處分別設 1 個採樣點。

B.5.1.2 車站、碼頭、倉庫存放貨物處,分別設 1 個採樣點。

B.5.1.3 人工搬運貨物時,來往行程超過30m 以上者,除裝卸處設粉塵採樣點外,中途設 1 個

採樣點。

B.5.1.4 晾曬糧食時,設 1 個採樣點。

B.5.1.5 物品存放倉庫內接觸粉塵時,在包裝、發放處各設 1 個採樣點。

B.5.2 採樣位置

採樣位置一般設在距工人 2m 左右呼吸帶高度的下風側;糧食囤邊採樣,應距囤 10m 左右。

濃度測定

(資料性附錄)

C.1 個體採樣法示例

某鍋爐車間選擇 2 名採樣對象(接塵濃度最高和接塵時間最長者)佩戴粉塵個體採樣器,連續

採樣1個工作班(8h),採樣流量 3.5L/min,濾膜增重分別為 2.2mg 和 2.3mg。按公式(1)計算:

CTWA1=2.2÷(3.5×480)×1000=1.31 mg/m 3 ;

CTWA2=2.3÷(3.5×480)×1000=1.37 mg/m 3 。

C2 定點採樣法示例

(1)接塵時間 8h 計算示例

某鍋爐車間在工人經常停留的作業地點選 5 個採樣點,5 個採樣點的粉塵濃度及工人在該處的

接塵時間,測定結果如表 1。

表 1 車間採樣點粉塵濃度及工人接塵時間測定結果

作業區域 工作點平均濃度 接塵時間(h)

煤場 0.34 2

進煤口 4.02 0.8

電控室 0.69 4.5

出渣口 2.65 0.3

清掃處 7.74 0.4

計算 8h TWA 濃度為:CTWA=(0.34×2.0+4.02×0.8+0.69×4.5+2.65×0.3+7.74×0.4)/8=1.36mg/m 3

(2)接塵時間不足 8h 計算示例

某工廠工人間斷接觸粉塵,總的接觸粉塵時間不足 8h,工作地點的粉塵濃度及接塵時間測定結

果如表 2。

表 2 車間採樣點粉塵濃度及工人接塵時間測定結果

工作時間 工作點平均濃度(mg/m 3 ) 接塵時間(h)

08:3010:

30 2.5 2

10:3012:

30 5.3 2

13:3015:

30 1.8 2

計算 TWA 濃度為:CTWA =(2.5×2+5.3×2+1.8×2)/8=2.4mg/m 3

(3)接塵時間超過 8h 計算示例

某工廠工人在一個工作班內接塵工作 6h,加班工作中接塵 3h,總接塵時間為 9h,接塵時間和

工作點粉塵濃度如表3。

表 3 車間採樣點粉塵濃度及工人接塵時間測定結果

時 間 工作任務 工作點平均濃度(mg/m 3 ) 接塵時間(h)

08:1510:

30 任務 1 5.3 2.25

11:0013:

00 任務 2 4.7 2

14:0015:

45 整理 1.6 1.75

16:0019:

00 加班 5.7 3

計算 TWA 濃度為:CTWA = (5.3×2.25+4.7×2+1.6×1.75+5.7×3)/8=5.2mg/m 3

注意事項

9.1 本法為基本方法,如果用其他儀器或方法測定粉塵質量濃度時,必須以本法為基準。

9.2 本法的最低檢出濃度為 0.2mg/m 3 (以 0.01mg天平,採集 500L空氣樣品計)。

9.3 當過氯乙烯濾膜不適用時(如在高溫情況下採樣),可用超細玻璃纖維濾紙。

9.4 長時間採樣和個體採樣主要用於PCTWA

評價時採樣。短時間採樣主要用於超限倍數評價時采

樣;也可在以下情況下,用於PCTWA

評價時採樣:(1)工作日內,空氣中粉塵濃度比較穩定,沒

有大的濃度波動,可用短時間採樣方法採集1個或數個樣品;(2)工作日內,空氣中粉塵濃度變化

有一定規律,即有幾個濃度不同但穩定的時段時,可在不同濃度時段內,用短時間採樣,並記錄勞

動者在此濃度下接觸的時間。

9.5 採樣前後,濾膜稱量應使用同一台分析天平。

9.6 測塵濾膜通常帶有靜電,影響稱量的準確性,因此,應在每次稱量前除去靜電。