基本介紹

漸開線圓柱齒輪齒根過渡曲線及其圓角半徑大小以往在通用齒輪和汽車齒輪製造中未能引起足夠注意但是航空齒輪是要嚴格控制的。

齒輪齒根過渡曲線是由刀具齒頂的圓弧部分在切齒中的包絡線所形成的這一部分刀刃加工出來的齒廓不是漸開線。在實際生產中有時為增大齒輪的齒根圓角以提高齒輪輪齒的抗彎強度而相應地增大刀具的齒頂圓角,也有時為改善刀具齒頂的磨損條件而增大刀具齒頂圓角因此保證正常嚙合合理設計齒輪齒根圓角大小合理選用刀具。

按GB/T 1356-2001,齒根圓半徑等於0.38m。

相關影響

圓角半徑對齒根裂紋擴展的影響

齒根過渡圓角對齒根應力有著重要影響, 而齒根應力是齒根疲勞裂紋擴展的重要影響因素, 因此, 研究齒根過渡圓角半徑對齒根裂紋擴展的影響十分必要。

不同過渡圓角半徑下的齒根裂紋擴展總體趨勢一致, 但擴展前期過渡圓角半徑越大, 裂紋越向深入齒輪輪緣方向擴展, 擴展後期過渡圓角半徑越大, 裂紋越往齒頂方向擴展。過渡圓角半徑對齒輪臨界裂紋長度影響較小。相同裂紋長度下, 過渡圓角半徑越大, 裂紋尖端 Mises 應力越小, 裂紋擴展速率越小, 齒輪的裂紋剩餘壽命越長 。

齒根圓角半徑對齒輪冷鍛成形的影響

齒輪是汽車、船舶及各類機械中套用廣泛的重要傳動零件。傳統的切削加工齒輪的方法有很多缺陷:如材料的利用率低、生產率低、生產成本較高等。齒輪冷鍛成形是一種少無切削加工的新工藝,它可以使齒輪加工的材料利用率提高30%以上。齒輪強度提高20%以上,生產效率提高40%左右。而圓柱直齒輪冷精鍛尚未進入工業化套用階段。其關鍵因素是齒形角隅充填困難,成形力大。

增大齒根圓角半徑可以改善金屬流動。從而在一定程度上降低模具的載荷,降低材料的等效應力.並且可以將等效應變降低很多。由此可知,在齒輪滿足使用要求的前提下,儘量增大齒根團角半徑,對降低模具載荷,提高模具的使用壽命.提高齒輪的成形性能還是有一定幫助的 。

齒輪傳動設計

在齒輪設計中,齒輪的壓力角、齒頂高係數及齒根圓角半徑的選擇對齒輪輪齒的接觸輕度、齒根強度、彎曲強度、滑動率、振動及噪音有著重要的影響,在齒輪的設計中,應根據不同的工況條件,進行合理的選擇。

壓力角的選擇

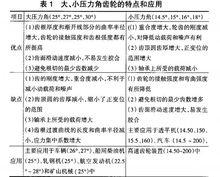

表一

表一壓力角α=20°,這是標準基本齒條的標準值;但對於某些特定的齒輪設

計來說並不是最佳值。大壓力角(α>20。)和小壓力角(α<20。)齒輪的特點和套用見表1。大壓力角有利於齒輪的強度(接觸、彎曲和膠合),而小壓力角有利於齒輪的動態特性(噪聲和動載荷),因此α=20。的標準值其實是一個強度和動態特性的折中值.因此,根據各種齒輪使用條件、加工條件等,選用更合理的壓力角、齒頂高係數、過渡圓角半徑的組合,是設計高性能齒輪的有效措施之一。

齒頂高係數的選擇

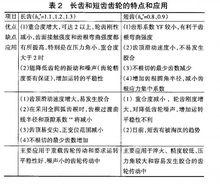

表2

表2國內外標準都毫無例外地規定齒輪的齒頂高ha=1m,即齒頂高係數ha*=1。一般的齒輪設計取此標準值即可,但是要了解,這也是一個折中值。因為如果能根據不同齒輪的使用條件和其他要求,適當地改變危?值,即採用長齒(ha*>1)或短齒(ha*<1),就可能設計出性能更好的齒輪傳動。長齒和短齒齒輪的特點和套用見表2。

齒根圓角半徑ρfp的選擇

標準基本齒條的齒根圓角半徑ρ=0.38m,此外還有其他的ρ(0.3m、0.25m和0.39m)可供選擇。

齒根圓角半徑ρ值的大小,影響齒根過渡曲線的形狀。當用齒條形刀具切削齒輪的過渡曲線時,刀具圓角圓弧的中心在毛坯上所描繪的是延伸漸開線的等距曲線,其距離為刀具圓角半徑。該等距曲線的曲率半徑是連續變化的,它與齒根圓連線點處的曲率半徑最小,而與漸開線連線點處的曲率半徑最大。因此ρ值的大小會影響齒輪的齒形係數和齒根的應力集中係數(ρ加大,應力集中係數減小),從而影響齒輪的齒根彎曲強度。

採用大的ρ值不僅提高了齒根的彎曲強度,而且提高了切齒刀具的耐久性。此外,齒頂間隙也增大了(c=0.4m),所以便於採用齒面磨削或過渡圓角的強化處理(例如滾壓、噴丸等)。因此,對於滲碳火齒輪採用大的砌值是非常有利的(齒根過渡曲線處不磨削為佳)。但是,因為全齒高增加了(h=2.4m從齒頂載荷線與中心線的交點至危險截面的距離大,這是一個缺點 。