黃渣簡介

黃渣

黃渣 黃渣

黃渣金屬砷化物及銻化物的熔體,亦稱砷冰銅。主要成分為鐵的砷(銻)化物,常混有一定量的銅和鉛的砷(銻)化物。黃渣是鉛鼓風爐熔煉過程中原料含砷(銻)較高時的產物。原料中的鎳、鈷及貴金屬也進入黃渣。黃渣的熔點隨組成而異,一般在1050~1100℃之間。比重約為7,較鋶大。溫度較高時,黃渣與鋶有一定的互溶度,只有在前床澄清時才能形成互相飽和的兩層。黃渣的產量決定於爐料中砷(銻)含量及鼓風爐的還原氣氛。還原氣氛弱時,砷(銻)形成 ( )而揮發,不形成黃渣。黃渣在爐缸中易形成爐結,導致操作困難。可對原料進行預處理,將砷(銻)去除到一定程度。

含砷廢渣

含砷廢渣是重要的二次資源,隨著冶金和化工等工業發展以及金礦的開發,砷伴隨著主要元素被開發出來,在礦石的前處理,如選礦過程中,大部分砷元素殘留在尾礦中,約20%進入冶煉廠或化工廠。進廠後,一是回收砷的產品,約有90%是來自其它冶煉過程中的副產品。這部分砷約占砷量的20%。二是堆放,而靠“固砷法”處理後的含砷渣堆積量也超過20萬噸。三是隨冶煉廢氣、廢水排放約占25~30%。在火法冶煉生產中,砷主要以三氧化二砷形態揮發進人煙塵中。在濕法冶煉或化工生產中,砷進人溶液或殘留在尾料中,也有當精礦中砷含量較高時,採用浮選或其它處理方法將砷富集、提取作為副產品回收。對於含砷廢水、廢氣,須經除砷處理達標排放,砷以含砷廢渣形態從廢氣、廢水中分離。其中冶煉廢水中的砷量相當大,就我國而言,由於貴溪、銅陵、大冶、株冶、葫蘆島、白銀等冶煉廠擴大投產,每年廢水中排出的砷將超過3萬噸。由此可見,一方面每年的含砷廢渣量相當巨大,不管採用何種“固砷法”處理,由於長期堆存,廢渣中砷會有不同程度的溶出,進入土壤或地表水、地下水源,對環境造成污染。另一方面,由於可開採的原生砷資源在總體上較少,以及砷產品在許多領域的重要用途,含砷廢渣可以作為重要的二次資源加以利用,變害為利。

純鹼氧化脫砷工藝

簡介

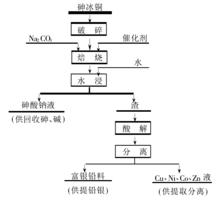

砷冰銅脫砷流程示意圖

砷冰銅脫砷流程示意圖砷冰銅綜合利用重點是脫砷工藝條件的研究。有人試圖採用常規酸浸、鹼浸,高溫造渣方法脫除砷,效果很不理想。採用高溫氧化升華除砷,脫砷效果不錯,但嚴重污染環境。砷化礦的浸取工藝主要有三種,1)原料中Fe/As比恰當時,高溫高壓酸性浸出;2)高溫高壓鹼性浸出;3)高溫高壓氨浸。高溫高壓工藝,所需設備龐大,投資高,中小企業難以企及。根據砷化物是還原性物料,砷的氧化物是酸性氧化物的特性,因此鹼浸是可行的,反應速度慢主要是動力學因素,故可加入純鹼焙燒,採用水浸除砷的工藝流程。

影響因素

砷冰銅加入純鹼氧化焙燒反應,是複雜的氣-固多相反應。因此,砷冰銅顆粒越小,比表面積越大,氧的吸附量越大,反應徹底,砷的浸取率和脫除率高。顆粒達到0.1mm後,砷的浸取率相近,反應已不再受動力學因素控制,且砷的脫除率已較高,考慮生產的實際情況,實驗原料破碎至小於0.1mm。

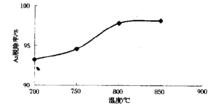

溫度與砷脫除率關係曲線

溫度與砷脫除率關係曲線焙燒溫度的影響如圖所示,試驗條件:焙燒時間2.5h,純鹼:砷冰銅=0.66。由圖可見,隨著溫度升高,金屬渣中砷逐步降低,砷的脫除率隨之提高,但溫度達 850攝氏度時,焙料有熔化現象。當溫度高於800攝氏度後,溫升高,脫砷率提高緩慢,故考慮能耗等問題,選800攝氏度為最佳焙燒溫度。

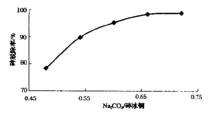

純鹼用量的影響

純鹼用量的影響純鹼用量的影響見圖 ,試驗條件:焙燒溫度800攝氏度,焙燒時間2.5h。由圖可見,脫砷率隨純鹼用量的增加而提高,當純鹼:砷冰銅大於0.66時,脫砷率的增長速度變得緩慢。按反應化學方程式算,該值選為0.66,純鹼的理論消耗量為0.6265kg/kg砷冰銅,實驗用量是理論用量的1.055倍。

熱濃硫酸浸出脫砷實驗研究

實驗設備

實驗主要設備:JJ-1型大功率電動攪拌器,XMTD數顯溫控儀(最高溫度3000C),SHB-III A型循環水式多用真空泵,GZX-9140MBE數顯鼓風乾燥箱,砂型增禍(G3漏斗),孔徑16-30d/um,1000ml抽濾瓶,漏斗,1000ml玻璃燒杯,電爐。

分析用主要設備:Shimadzu AA6300型火焰原子吸收分光光度計,AdventureAR1140型分析電子天平。

實驗步驟

(1)取砷冰銅,按所要求的液固比將硫酸液加入1000ml玻璃燒杯中,置於風櫥裝好攪拌,控溫裝置,加熱。

(2)將砷冰銅加入,這個階段是整個試驗需要注意的時候,由於砷冰銅和熱濃硫酸反應相當劇烈,而且會生成大量氣泡,所以要在溫度90℃開始,進行少量多次的加入原料。

(3)當達到規定的實驗時間時,就要進行熱過濾,由於冷硫酸的粘度較高,而且不符合實驗的溫度要求,在實驗室階段保溫設備欠缺的條件下,過濾也只能邊過濾邊加熱方法,同時過濾器即漏斗必須要求吹乾,防止熱濃硫酸的飛濺。過濾結束後,將硫酸母液冷卻至室溫,過濾,取出三氧化二砷。將三氧化二砷水洗精製。

(4)浸出渣加水攪拌水溶,過濾。

(5)水洗液進入銅萃取劑進行銅萃取,得到五水硫酸銅結晶,之後進行硫酸銅精製工藝。